AGC Research Report 68(2018)

架橋特性に優れる高機能フッ素ゴム AFLAS® 400E/ AFLAS®600S

High-performance fluoro-elastomer having excellent

crosslinking properties “AFLAS® 400E/ AFLAS® 600S”

八木啓介*・巨勢丈裕*

Keisuke Yagi, Takehiro Kose

*AGC株式会社 化学品カンパニー戦略本部 開発部

フッ素ゴムはその優れた耐熱性、耐油性、耐薬品性により、他のゴムでは適応できない過酷な使用条件下、特に自動車用途、化学プラント、半導体関連機器などに幅広く使用されている。その中でもテトラフルオロエチレン-プロピレン(TFE-P)共重合体フッ素ゴムはASTM D1418規格においてFEPMに分類される。化学構造の違いからFEPMは、一般的なフッ素ゴムであるFKMとは大きく異なる性質を持ち、特に耐塩基、耐スチーム、絶縁特性に優れる。TFE-P共重合体フッ素ゴムは1970年代中頃に『AFLAS®』として製品化され、そのユニークな特性から輸送機関連部材、工業用シール材、石油掘削関連部材、耐熱絶縁電線等に使用されている。

本報は、新規ポリマー重合プロセス技術を用いて、架橋速度、金型離型性を含む架橋特性改善を達成した新しいAFLAS®製品に関する報告である。本製品は過酸化物架橋により架橋することができ、架橋物は優れた圧縮永久歪、引き裂き強度、耐薬品性を示す。加工性に加えて、耐熱性、耐薬品性、また、金属接着や積層等新しい用途開発についても述べる。

Fluoroelastomers are widely used in harsh environments such as the automotive industry,chemical plants, and semiconductor devices due to their excellent heat, oil, and chemical resistance compared to other elastomers. Among these, tetrafluoroethylene-propylene(TFE-P) is a unique fluoroelastomer, with the ASTM D1418 designation FEPM. This is clearly different from the FKM category, which describes general fluoroelastomers in terms of their chemical structure and performance. Particularly, TFE-P has excellent resistance to bases and hot steam together with good electrical resistivity. Due to its performance, it has been used in transportation, industrial sealing materials, oil field parts, and cable insulation since its development and commercialization by AGC Inc. in Japan in the mid 1970s under the trade name AFLAS®.

In this work, the modification of TFE-P copolymerization was investigated to improve its excellent crosslinking properties including its curing speed, physical properties, and mold release. A new FEPM was developed using a new polymerization process. This has a specific cure site that can be cured with peroxides. The cured material shows good compression setting, tear strength, and chemical resistance. Its processability, heat and chemical resistance, cure scheme, and adhesion to metal and other elastomers are also discussed.

1. 緒言

1.1. フッ素ゴムについて

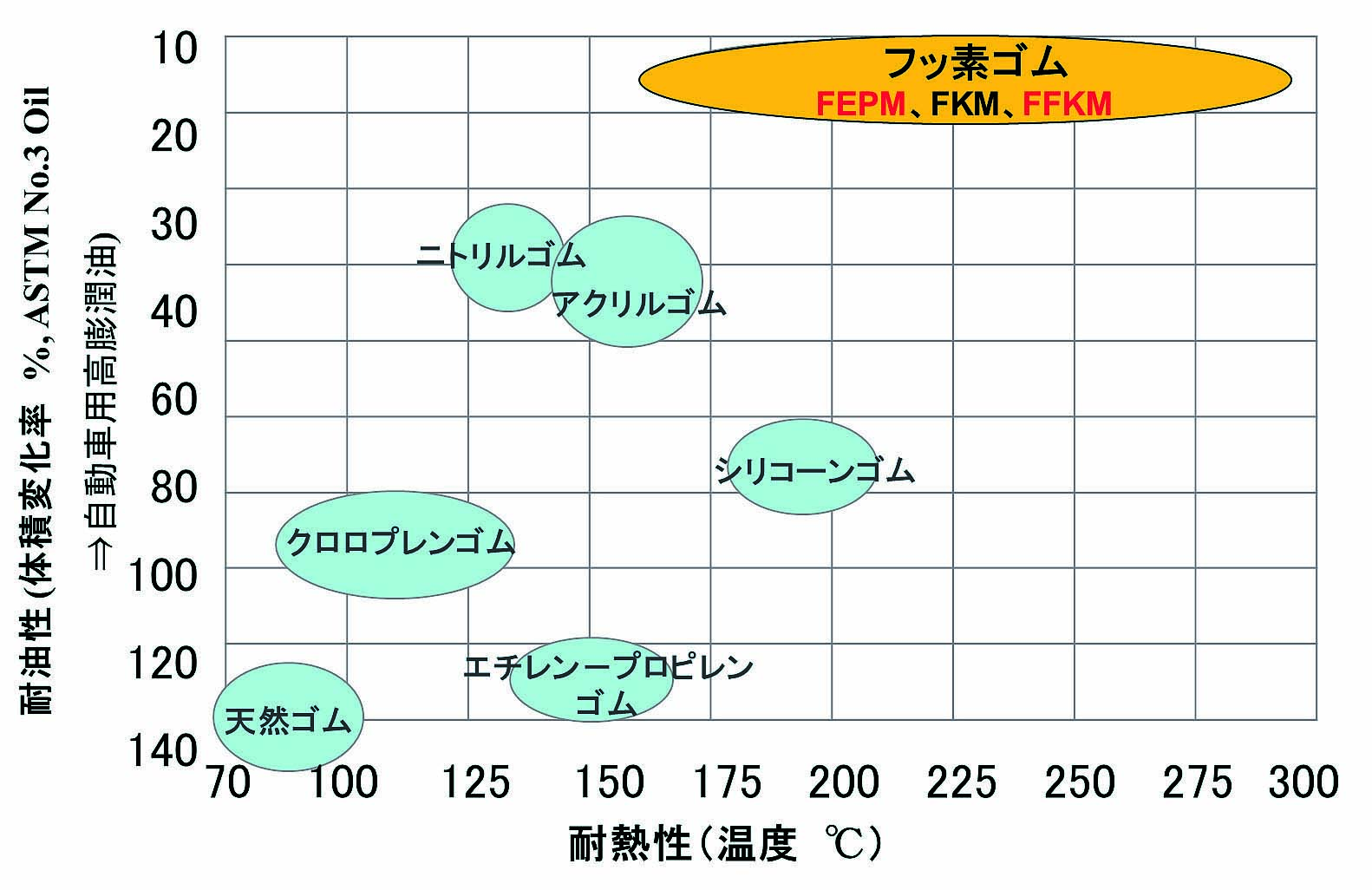

フッ素ゴムとは分子内にフッ素原子Fを含む合成ゴムの総称で、他のゴムに比べ優れた耐熱性、耐薬品性、難燃性、耐オゾン性、電気絶縁性、耐候性に優れた特性を示す高機能ゴムを指し、自動車用途中心に、化学プラント、半導体関連機器など過酷な使用条件やメンテナンスフリーの要求から幅広く使用されている 1) 2)。耐油性は、他のいずれのゴムよりも良く、一部のリン酸エステル系の作動油を除き、鉱油系など現在作動油として使用されているほとんどの油に対して高温まで耐える。Fig. 1に耐油性、耐熱性におけるフッ素ゴムのポジショニングを示すが、他種ゴムに比べて、特異な性質を持つゴムということが分かる。F原子そのものの有する特異性が、これらのユニークな特性発現の要因と言われている。例えば耐熱性、難燃性、耐薬品性、耐候性に関しては、炭素-フッ素結合の距離が近く、加えて結合エネルギーが高いことが要因である。また、絶縁性に関しては低分極率(電荷の偏り小)によりその特性がもたらされている。以上のことから、ポリマーの分子構造中に含まれるF原子が 多ければ多い程(≒フッ素含量が高いと表現される)、上記特性に優れるといえる。

Fig. 1. Positioning of Fluoro-elastomers.

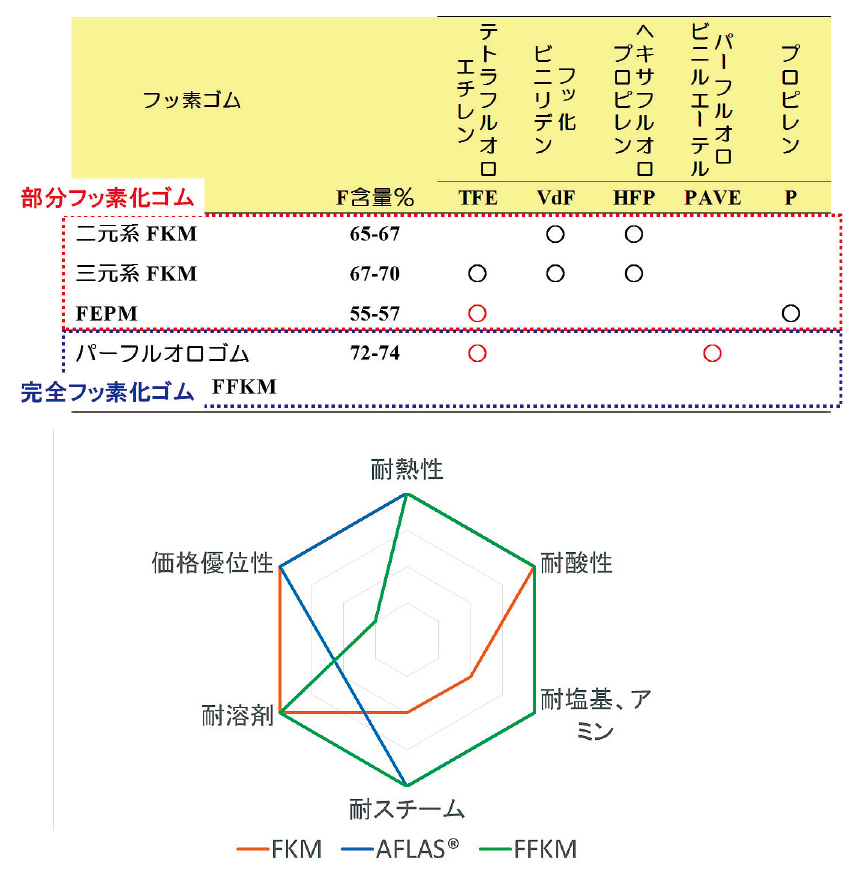

Fig. 1. Positioning of Fluoro-elastomers.現在市販されている代表的なフッ素ゴムは、フッ化ビニリデン系(FKM)、テトラフルオロエチレン-プロピレン系(FEPM)、テトラフルオロエチレン-パープルオロビニルエーテル系(FFKM)の三種である3)。その中でも、フッ化ビニリデン系(FKM)が中心的なものであり、市場全体の約8割強を占めている。FKMとFEPMは部分フッ素化ゴム、FFKMは完全フッ素化ゴムと呼ばれる。それらは構成されるモノマー種が違い、それによりフッ素含量、ポリマー構造が異なり、性質も多様となる。たとえばFKMは65~70 %程度、FEPMは55~57 %程度、FFKMは72~74 %程度のフッ素含量を有している。FKMの特徴は耐燃料・溶剤性、FEPMの特徴は耐アルカリ性や耐スチーム性、電気絶縁性といったように、異なる特徴を持っていることで市場や用途の棲み分けが行われている(Fig. 2)。FFKMは炭素に結合している水素が全てフッ素であり、極めて高いフッ素含量を持っており、あらゆるゴムの中で、各種特性において最高品種という位置づけとなっているゴムである。また、加硫系にもいろいろな種類があり、それにより性質も異なっている。

Fig. 2. Various kinds of Fluoro-elastomers.

Fig. 2. Various kinds of Fluoro-elastomers.1.2. AGCのフッ素ゴムAFLAS®

AGCは独自のフッ素技術を基に、各種フッ素系製品を開発、製造販売している。この中で、1970年代中頃に部分フッ素化ゴムFEPMを『AFLAS®』として製品化した。それ以来、AFLAS®は、その耐アルカリ性、耐スチーム性、電気絶縁性といったFKMには無い特徴を持つ事から、耐熱絶縁電線、自動車用部材(オイルシール等)、石油掘削関連部材、化学プラントシール材等幅広い分野で40年の長きに渡り多くのお客様に使用されている。Fig. 3の写真は成形品例で、左上から自動車用オイルシール、耐熱絶縁電線、石油掘削部材パッカー、Oリング、ホースである。

Fig. 3. Various applications of AFLAS.

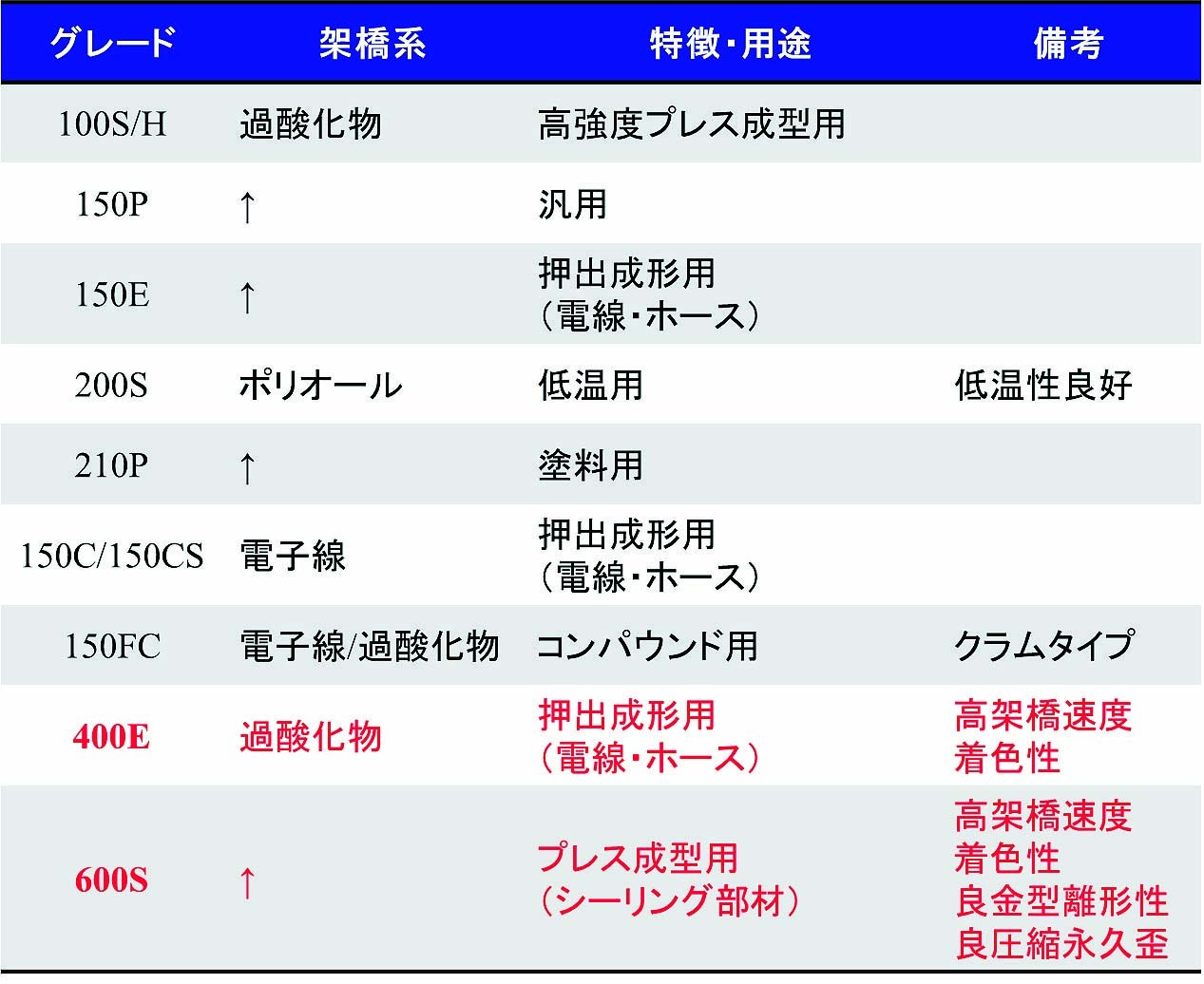

Fig. 3. Various applications of AFLAS.AFLAS®製品のラインナップとして、架橋系や特徴、用途別で様々なグレードを持っている。Table 1にAGCが製造・販売を行っているAFLAS®グレードを示す。

1.3. AFLAS®の課題

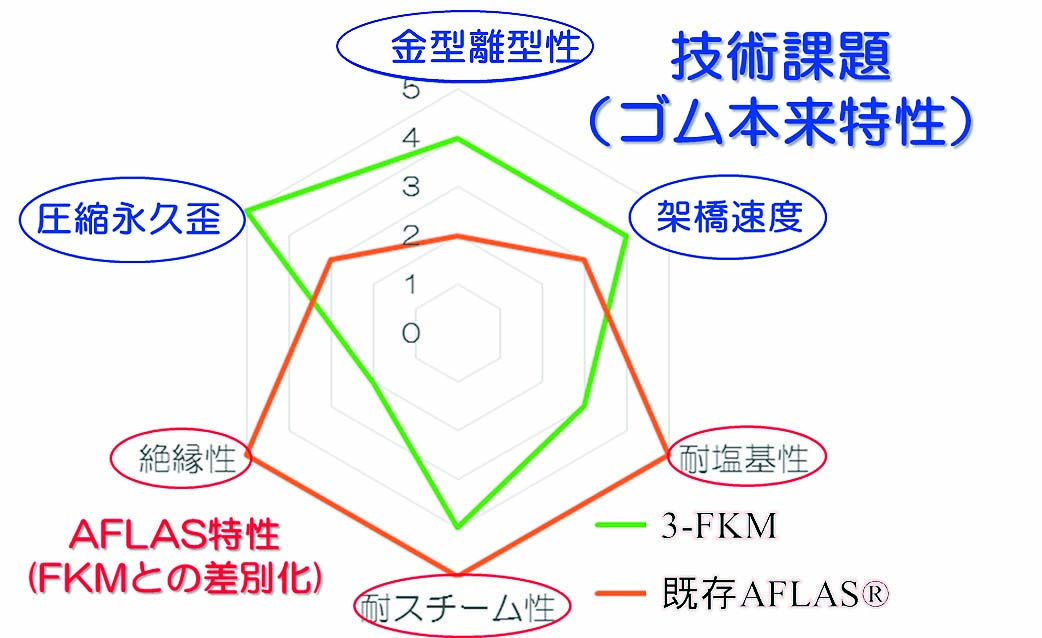

フッ素ゴムは、反応性に乏しいため架橋反応性が充分でなく特に過酷な高温条件下の圧縮永久歪等の架橋ゴム物性の向上が求められている。また、FEPMはフッ素ゴムの中でも比較的架橋反応性、架橋速度が劣り、圧縮永久歪等の架橋ゴムの諸物性も満足のいくものではなかった。さらに、プレス成形の際に使用する 金型とゴムの離型性も劣り生産性の指標である歩留りの悪さが指摘されてきた。

Fig. 4. The Problems of original AFLAS® compared to

3-FKM.

Fig. 4. The Problems of original AFLAS® compared to

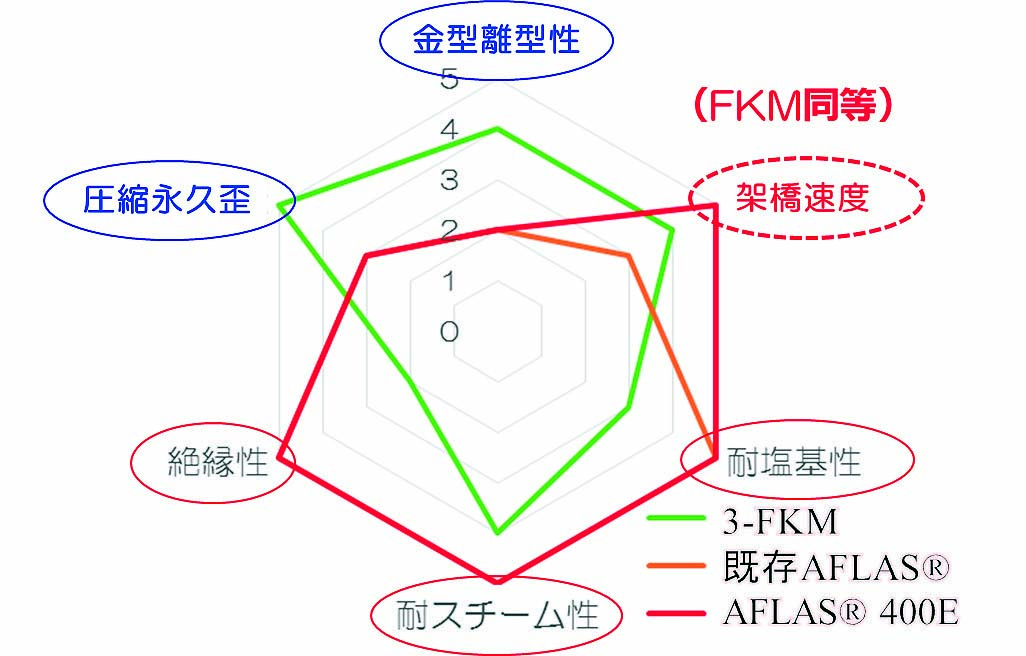

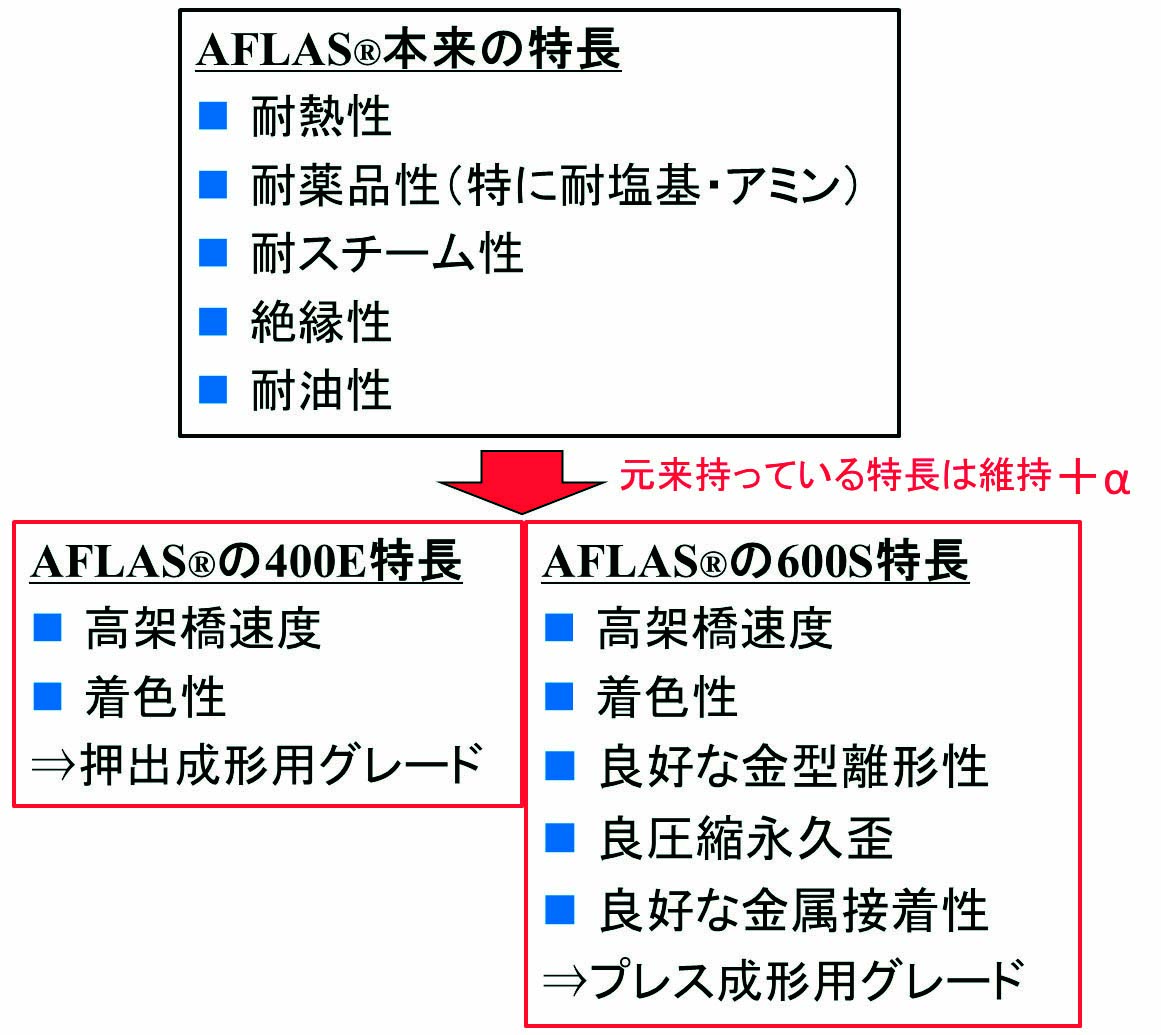

3-FKM.このようにAFLAS®は特徴として耐塩基性(特に耐アミン性)、耐スチーム性、絶縁性を有するにも関わらず、ゴム本来の性質といっても過言ではない架橋速度、圧縮永久歪、金型離型性等の加工性に技術課題が有り、現状では幅広く使用されていない。課題のまとめとしてFig. 4にFKMとの特性比較レーダーチャートを示す。また、幅広い色物商品に展開するには着色性に難が有る課題を有する。そこで、AFLAS®が元来持っている特長を維持しながら上記課題を改善し、より多くの用途・お客様に使用頂けるグレードを開発すべく、鋭意検討を続けてきた結果、独自の重合技術を利用することで、新たな架橋部位をAFLAS®に導入することに成功し、AFLAS® 400E、AFLAS® 600Sを新たに開発した。AFLAS® 400Eは架橋速度と着色性を改善した製品であり、AFLAS® 600Sは従来AFLAS®が有する欠点を全て解決した製品である。それぞれの特徴の詳細と共に、これらを用いた新しい用途向けに開発した技術についても述べる。

2. 実験

2.1. 合成

テトラフルオロエチレン、プロピレンガスを原料モノマーとして、乳化重合法によりAFLAS® 400E、AFLAS® 600Sをそれぞれ合成した。

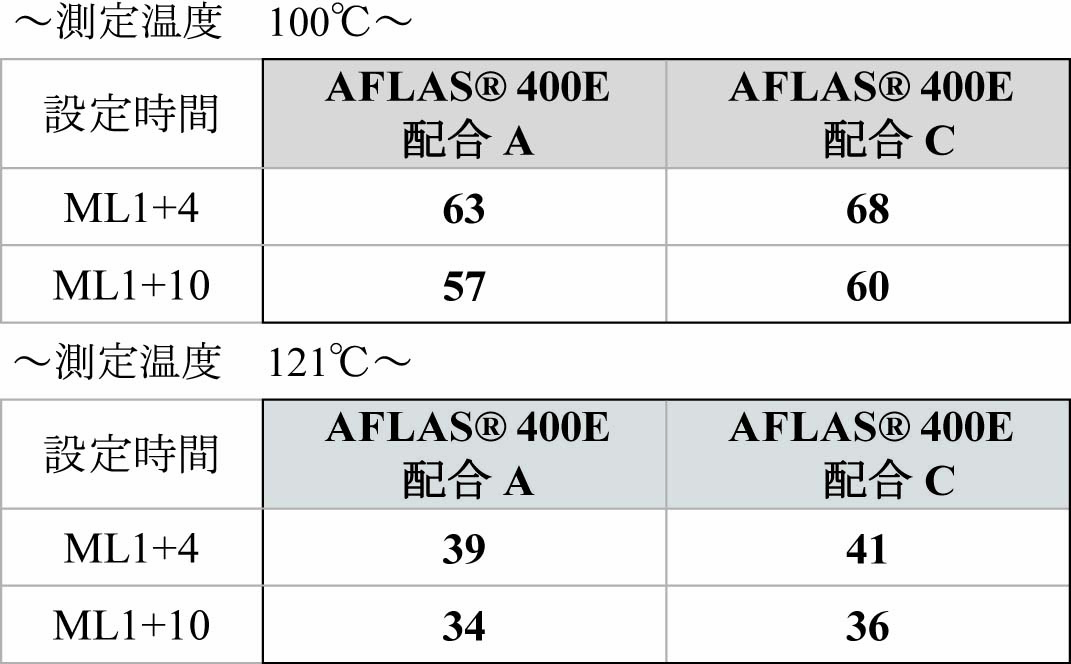

2.2. ゴムコンパウンドの作製(配合・混練)

混練方法として二軸ロールを用い、生ゴム及び補強性フィラーと、必要に応じて、受酸剤、架橋剤、架橋助剤、加工助剤、充填材等の他の成分とを混合することにより、ゴムコンパウンドを調製した。調製した組成物を架橋特性測定機(アルファーテクノロジーズ社製、商品名「RPA2000」)を用いて160~170 ℃で12分間、振幅3度の条件にて架橋特性を測定した。組成物のムーニー粘度は、島津製作所社製SMV-301を用いて、JIS K6300:2013に準じて、直径38.1 mm、厚さ5.54 mmのL型ローターを用い、100 ℃・121 ℃で予熱時間を1分間、ローター回転時間を4分間に設定して測定を行った。

2.3. 各種物性測定法

160~170~℃で10~20分間の熱プレス(一次加硫処理)を行った後、200 ℃のオーブン内で4時間、二次加硫処理させて架橋ゴムを得た。各種物性は以下の方法・規格に準じて測定を行った。

100 %引張応力、引張り強さ、破断伸び:JIS K 6251に準じて、2 mmの架橋ゴムシートから、3号ダンベルで打ち抜き試料を作製した。 硬度(ショアA):JIS K 6253に準じて測定した。 比重:JIS K 6220-1に準じて、新光電子社製比重計を用いて測定した。 圧縮永久歪(CS):JIS K6262に準じて測定した。

2.4. 金属接着試験法

JIS K 6256-2に準じて、剛板と架橋ゴムからなる試験片とを接着剤を介して接着した金属ゴム積層体について、常温(25 ℃)で90度剥離試験を行った。

剛板は、厚さ2±0.5 mm、幅25±1 mm及び長さ60±1 mmの、冷間圧延板(SPCC)、ステンレス鋼板(SUS304,SUS316)又はアルミニウム板を用いた。架橋ゴムの試験片のサイズは、厚さ5±0.5 mm、幅25±1 mm及び長さ125±3 mmとした。剛板と試験片の接着面積は、幅19±0.1 mm及び長さ20±0.1 mmとした。剛板に試験片を接着する前に、剛板の接着面をアセトンで洗浄し、その洗浄面に接着剤をディッピングで塗布した後焼付けを行った。その後、その焼付け面に接着剤をディッピングで塗布した後、再度焼付けを行った。次いで、接着剤を焼付けた所定の接着面に対して、所定の寸法に成形した未架橋のゴムコンパウンドを貼り付け、加熱プレスによって一次加硫処理(160 ℃ , 10分)及び二次加硫処理(200 ℃ , 4時間)を施した。一連の加硫処理によって、所定寸法の架橋ゴムからなる試験片を作成した。その試験片に、スチーム曝露処理135 ℃で70時間、又は170 ℃で70時間を施し、前記二次加硫処理と、前記スチーム曝露処理を経た試験片の接着性を下記の基準で評価した。架橋ゴムからなる試験片に材料破断が起こった時点で引張を停止し、剛板と試験片の接着面積を計測し、下記の通り、試験前の接着面積100 %に近いほど優れた接着力であると評価した。各試験片について同一試験を5回行い、接着面積平均値を評価した。

材料破断時接着面積が95 %以上=優秀(◎)

材料破断時接着面積が90 %以上95 %未満=良好(○)

材料破断時接着面積が50 %以上90 %未満=普通(△)

材料破断時接着面積が50 %未満=不良(×)

※実際に使用される材料としては〇以上が求められる。

3. 押出成形用グレード:AFLAS® 400E

3.1. AFLAS® 400Eの特徴

AFLAS® 400EはAFLAS®が抱えていた課題である、架橋速度と着色性を改善した製品であり、電線/ケーブル、ホース等に使用される押出用グレードとして開発した製品である。従来のAFLAS®100H /100S、150P /150Eと異なり、AFLAS® 400E、並びに後述するAFLAS® 600S共に生ゴムは白色半透明であり(Fig. 5)、少量顔料を配合する事で、物性・特性を低下させずに様々な色配合品を作製することが出来る。

Fig. 5. Raw rubber of AFLAS® 400E.

Fig. 5. Raw rubber of AFLAS® 400E.AFLAS® 400Eは架橋速度が改善されたことから、従来不可能であった厚物成形品への展開、また着色性が改善されたことから色物商品への展開が可能となった。一方、既存AFLAS®の特長である、耐熱性・耐水性(耐スチーム性)・耐薬品性(特に耐塩基・アミン性)等特性は維持されている。Fig. 6に三元系FKM (一般三元系:3-FKM)と、既存AFLAS®とAFLAS® 400Eを比較したレーダーチャート図を載せる。

Fig. 6. Characteristics of AFLAS® 400E compared to

3-FKM and original AFLAS.

Fig. 6. Characteristics of AFLAS® 400E compared to

3-FKM and original AFLAS.3.2. AFLAS® 400Eの配合と常態物性

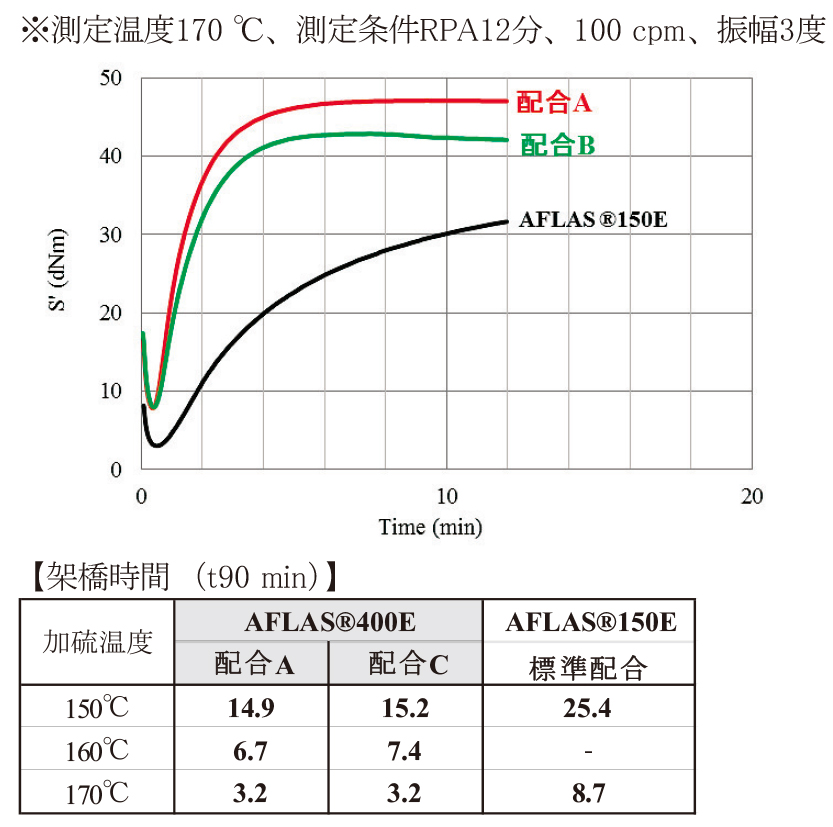

AFLAS® 400Eは有機過酸化物を用いて、架橋ゴムを製造することが出来る。Table 2にAFLAS®400Eの標準配合例を載せる(AFLAS®150Eは既存AFLAS®の押出成形用グレードを指す)。推奨加硫条件は、一次加硫160 ℃で10分間の熱プレス、二次加硫200 ℃で4時間オーブン加熱であるが、これらはあくまで標準配合であり、要望される物性・特性に応じて配合は適宜変更可能である。従来AFLAS®は架橋性が低いため推奨架橋剤がパーカドックス14のみであったが、AFLAS® 400Eは架橋性に優れることから一般フッ素ゴムに使われている架橋剤(配合B)でも同等性能を発揮する。Table 3にAFLAS® 400Eのムーニー粘度、Table 4に常態物性を示す(配合Bの常態物性は配合Aとほぼ同等の為、割愛する)。Fig. 7は加硫特性(加硫カーブ、加硫時間)を示しており、既存AFLAS®150Eに比べてAFLAS® 400Eは架橋速度が大幅に速くなっている。

Fig. 7. Curing speed of AFLAS® 400E compared to original AFLAS®150E.

Fig. 7. Curing speed of AFLAS® 400E compared to original AFLAS®150E.3.3. AFLAS® 400Eの耐熱性・耐薬品性・耐スチーム性・電気絶縁性

AFLAS® 400E配合Aの耐熱性、耐薬品性・耐スチーム性、電気絶縁性をTable 5、6、7にそれぞれ示す。上述の通り、AFLAS® 400Eは既存AFLAS®同様に優れた耐熱性、耐薬品性等を有している。特に、FKMに比べ優れた耐塩基性、優れた電気絶縁性を示している。

3.4. AFLAS® 400Eの成形加工性

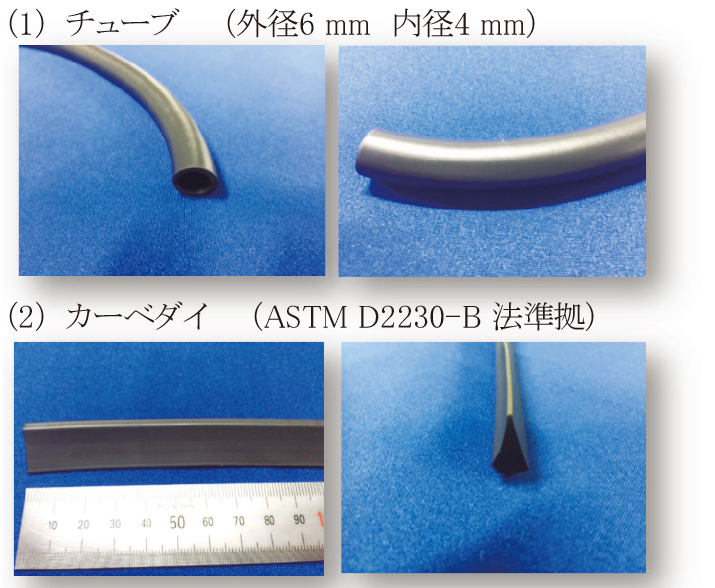

AFLAS® 400Eはチューブ成形及び異形に対し良好な押出し性を発揮する。成形条件例を下記条件例、Fig. 8にチューブ、ガーベダイで押出した成形品のサンプルを示す。

【成形条件例】

・硬度JIS A70度配合

・40 ㎜ 押出し機

・成形温度 (ヘッド部) 70 ℃

(ダイ部) 70 ℃

(シリンダー) 65 ℃

・吐出量16 kg/h

Fig. 8. Extrudates of AFLAS® 400E.

Fig. 8. Extrudates of AFLAS® 400E.3.5. AFLAS® 400Eの展望

AFLAS® 400Eは架橋性に優れることから、上述の押出成形用途のほか、フッ素塗料、他種ゴムとの加硫接着等にも展開可能であり、これらの用途に展開すべく配合開発を現在検討中である。特に他種ゴムとの加硫接着に関しては、シリコンゴムやアクリルゴム等の他素材との高い接着性が発現、高温下でもその接着性が維持されており、一次結合による接着を示唆する結果が得られている。このことから、他ゴムとの複合積層ホースとして、自動車のターボチャージャーホースやPCVホース等へも展開可能と期待される。

4. プレス成形用グレード:AFLAS® 600S

4.1. AFLAS® 600Sの特徴

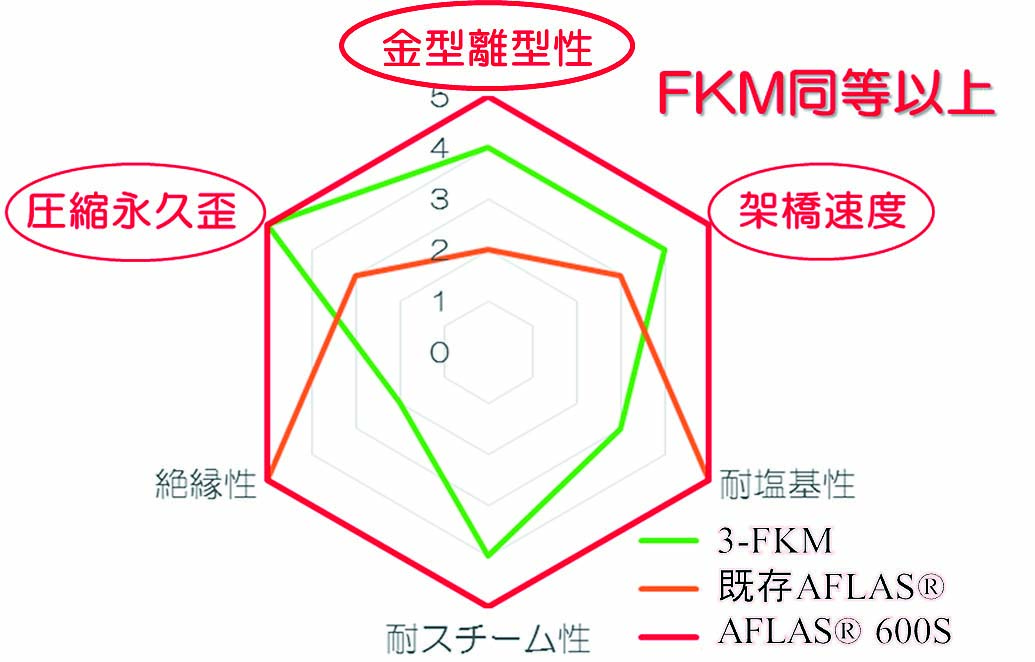

AFLAS® 600SはAFLAS® 400E で改善した架橋速度と着色性に加え、プレス成形用(例:ガスケット、O-ring等のシール部材)グレードとして、圧縮永久歪、金型離型性を改善するために、開発した製品である。AFLAS® 400E同様に、従来のAFLAS®の優れた特長は同等以上である。(Fig. 9)。

Fig.src="/innovation/images/library/9. Characteristics of AFLAS® 600S compared to

3-FKM and original AFLAS.

Fig.src="/innovation/images/library/9. Characteristics of AFLAS® 600S compared to

3-FKM and original AFLAS.4.2. AFLAS® 600Sの配合と常態物性

AFLAS® 400E同様、 AFLAS® 600Sも過酸化物加硫により架橋ゴムを製造することが出来る。Table8にAFLAS® 600Sの標準配合例を示す(AFLAS®150Pは既存AFLAS®のプレス成形用グレードを指す)。推奨加硫条件は、一次加硫160 ℃で10分間の熱プレス、二次加硫200 ℃で4時間オーブン加熱である。こちらもあくまで標準配合例であり、要望物性・特性・成形品のサイズに合わせて適切な配合、加硫温度と時間を選択することができる。AFLAS® 600SもAFLAS® 400E同様、パーカドックス14だけでなく、一般フッ素ゴムに使われている架橋剤(配合B)でも同等性能を発揮する。Table 9にAFLAS® 600Sのムーニー粘度、Table 10に常態物性を示す(配合Bの常態物性は配合Aとほぼ同等である)。Fig. 10は加硫特性(加硫カーブ、加硫時間)を示しており、AFLAS® 400E同様、架橋速度が大幅に速く改善されている。

Fig. 10. Curing speed of AFLAS® 600S compared to original AFLAS®150P.

Fig. 10. Curing speed of AFLAS® 600S compared to original AFLAS®150P.4.3. AFLAS® 600Sの圧縮永久歪

AFLAS® 600Sは優れた圧縮永久歪を示し、各種シーリング部材に適している。Fig. 11に200 ℃におけるディスク、O-ring(P-26)それぞれ経過時間に対しての圧縮永久歪データを示す。既存AFLAS®である150Pに比べて大きく改善され、FKM同等となっていることがわかる。

Fig. 11. Compression set data of AFLAS® 600S compared to original AFLAS®150P.

Fig. 11. Compression set data of AFLAS® 600S compared to original AFLAS®150P.4.4. AFLAS® 600Sの耐熱性・耐薬品性・耐スチーム性・電気絶縁性

AFLAS® 600S配合Aの耐熱性、耐薬品性・耐スチーム性、電気絶縁性をTable 11、12、13にそれぞれ示す。AFLAS® 600SもAFLAS® 400E同様、既存AFLAS®相当の優れた耐熱性、耐薬品性等を示している。例えば、耐アミン性を改良されたとされる他社フッ素ゴムと比べてもAFLAS® 600Sの特筆すべき耐アミン性が示されている。

4.5. AFLAS® 600Sの金型離型性

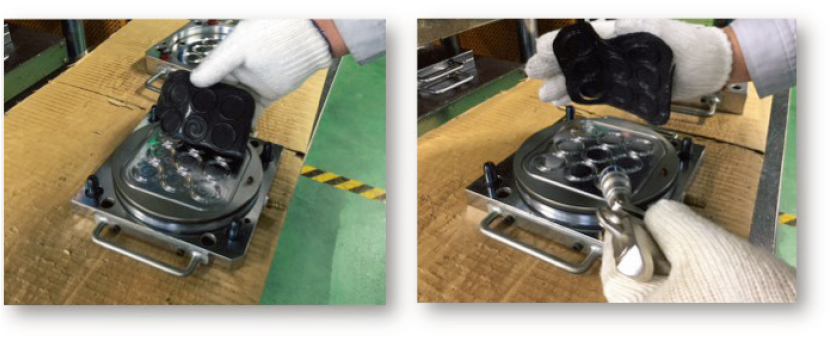

AFLAS® 600Sは優れた金型離型性を有しており、エアーブロー等にて容易に離型可能で、プレス成形生産の際の歩留りを大きく向上することが期待される。Fig. 12に下記成形条件でプレス成形した際の離型時写真を示す。実際にユーザーからも従来のAFLAS®の悪い成形性のイメージが払拭された、との高い評価が得られている。

【成形実施例】金型:P-26 , Oリング, 9個取り 硬質クロムメッキ 成形条件:160 ℃×10分離型剤:高粘度シリコーンJIP122(イチネンケミカルズ)焼付

Fig. 12. Moldability of AFLAS® 600S

Fig. 12. Moldability of AFLAS® 600S4.6. AFLAS® 600Sの耐油性

前述のとおり、フッ素ゴムはゴムの中でも高い耐油性を持ったゴムであるが、特にエンジンオイルなどにはアミン系添加剤が含まれることから一般的なフッ素ゴムFKMでは劣化が激しく材料としての使用が困難な場合がある。そこで耐アミン性に優れるAFLAS®が選択されるケースが多々あり、自動車産業を中心に幅広く使用されている。Table 14に各種エンジンオイルに対するAFLAS® 600Sの耐性試験の結果を示す。

4.7. AFLAS® 600Sの金属接着性

シーリング材において架橋ゴムは、用途によっては金属に接着された複合材料として用いられている。そのため架橋ゴムには、引張り強度や圧縮永久歪等における良好なゴム物性のみならず、金属に対する接着性(金属接着性)が優れていることも求められる。そこでAFLAS® 600Sにおいて金属接着検討を実施した。Table 15に金属接着配合、Table 16に金属接着試験結果を示す。AFLAS® 600Sの金属接着配合では、SPCC、SUS314・316、アルミニウムいずれの金属材料に対しても良好な接着性を示し、特に高温スチーム暴露後でもその接着性が維持されている(Table 16)。このことから、AFLAS® 600Sは金属に接着された複合材料として、滅菌工程の際に使われるシーリング部材や、石油掘削関連部材等での適応が可能である。

4.8. AFLAS® 600Sの展望

上述のようにAFLAS® 600Sは架橋特性に優れ、良好な成形性、圧縮永久歪を示すことから、従来の用途以外にも、新たな用途の展開が期待できる。具体的には、AFLAS® 400Eと同様に、シリコンゴムやアクリルゴム等、他種ゴムと加硫接着された複合材料としてのシーリング材などへの展開が期待され、新たな配合開発、加工開発を検討している。

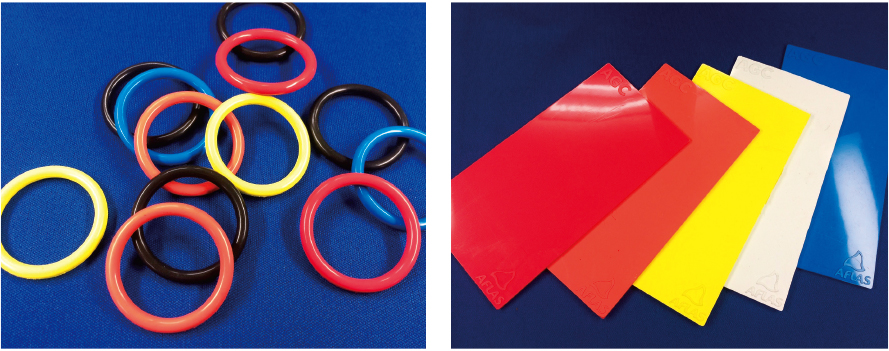

5. AFLAS® 400E・AFLAS® 600Sの着色性

AFLAS® 400E、AFLAS® 600S共に生ゴムは白色半透明 (Fig. 5) で、少量顔料を配合する事で、物性・特性を低下させずに様々な色配合品を作製することが出来る。Fig. 13は色配合したAFLAS® 600SのO-ringおよびシート成形品である。

Fig. 13. O-ring and seat of AFLAS® 600S.

Fig. 13. O-ring and seat of AFLAS® 600S.6. 結論

AFLAS® は一般的なフッ素ゴムであるFKMとは異なり、特に耐塩基、耐スチーム、絶縁特性に優れた材料である。既存AFLAS®で課題となっていた成形性を含む幾つかの課題をAFLAS®の従来の特長そのままに克服し、架橋特性に優れる新製品AFLAS®400E、AFLAS® 600Sを開発した (Fig. 14)。

Fig. 14. Characteristics of AFLAS® 400E and 600S.

Fig. 14. Characteristics of AFLAS® 400E and 600S.参考文献

- “新版 ゴム技術の基礎 改訂版”. p. 127(2005),一般社団法人日本ゴム協会, 東京.

- 山辺正顕, 松尾仁, “フッ素系材料の開発”, p. 63(1997), シーエムシー出版, 東京.

- J. G. Drobny, “Fluoroelastomers Handbook 2nd Edition”, p.3 (2016), Elsevier, Oxford.