世界でも前例のない挑戦 アンモニアを燃料としたガラス生産に成功 2050年カーボン・ネットゼロ実現に向けた前進

- #サステナビリティ

- #コラボレーション

ガラスの生産ラインには、1600℃を超える高温で原料を溶解する工程がある。そこでは天然ガスや重油といった化石燃料を燃焼させるため、大量のCO₂の発生が避けられない。しかし今、社会全体でカーボンニュートラル達成に向けて、CO₂の発生を伴わない代替エネルギーの活用が求められている。AGCは、自社の実生産炉において、アンモニアを燃料としてガラスを溶解する実証実験を実施。世界で初めて*1成功させた。アンモニアは、輸送・貯蔵・利用に向けたインフラ技術が確立されており、かつ燃焼させた際にはCO₂を発生しない脱炭素燃料だ。製品の量産に適用できる技術へとブラッシュアップするための研究開発を継続し、2050年のカ―ボン・ネットゼロの実現に向けてこの技術の活用を計画している。

*1 AGC調べ

Profile

白井 正信

AGC横浜テクニカルセンター 先端基盤研究所 CN技術・戦略室 マネージャー

私たちの社会活動や生活は、例外なく、エネルギーの消費によって支えられている。現在、世界中の国や企業が一丸となって取り組んでいるカーボンニュートラル達成に向けた変革は、そのエネルギー消費のあり方を根本的に変える歴史的一大事業だといえよう。

脱炭素化の方法といえば、自動車産業で見られる「EV(電気自動車)シフト」のように動力源や熱源を化石燃料の燃焼から電化する方法を思い浮かべる人が多いのではないか。しかし、電化したとしても、再生可能エネルギーのようなグリーンエネルギーで電化しなければ、本質的な脱炭素化は実現できない。アジア地域などでは、グリーンエネルギーの安定的な確保は難しく、大量のエネルギーを必要とするガラス生産のような用途への適用は現実的ではない。

AGC横浜テクニカルセンター 先端基盤研究所 CN技術・戦略室 マネージャー 白井 正信氏

また、そもそも再生可能エネルギー由来の電力を使って電化したとしても、コスト面の観点から対応できない領域も確実にある。例えば、グローバルな移動や物流に欠かせない旅客機や大型貨物船は、現在の技術で電化したとしても、高コストになりすぎて実用には適さないものになってしまう。同様に、工業製品を大量生産している工場では、電化が脱炭素化の現実的な解になりえない生産工程が多い。ガラスの生産工場もそのひとつだ。

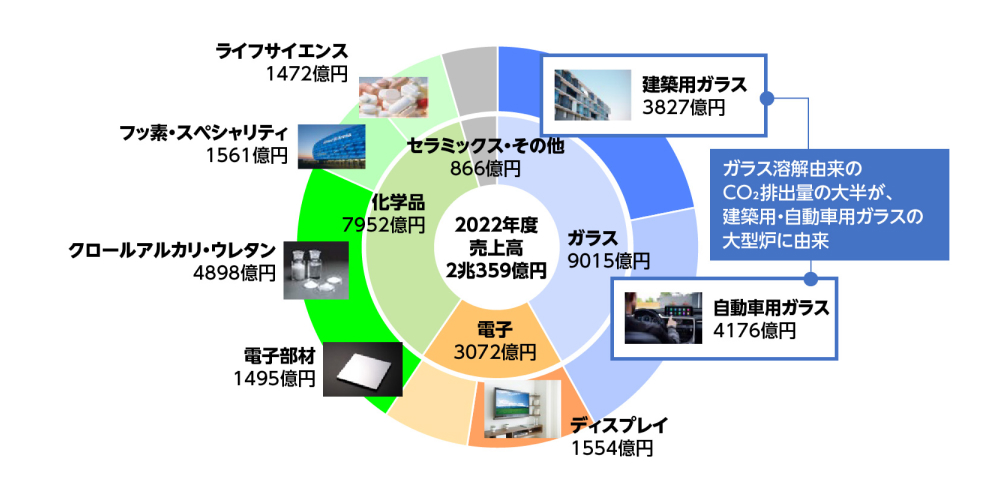

「AGCにおけるCO₂など温暖化ガス(GHG)の直接排出量は2019年時点で年間600万トンを超えています。そして、その過半がガラス溶解炉で天然ガスや重油などの化石燃料を燃焼させることで発生するものです。ガラスの中でも、特に建築用や自動車用など、生産規模の大きな製品の生産で多く発生しています。一方で、私たちは2050年までにネットゼロを達成する目標を掲げているので、そのためにはCO₂を排出しないガラス溶解の技術を確立し、導入することが非常に重要であると考えています」とAGCでカーボンニュートラルに取り組む白井正信氏は言う(図1)。

図1 AGCの展開事業とCO₂排出源

これまでAGCが100年以上にわたって蓄積し続けてきた、高品質な製品を高効率に生産する技術は、化石燃料を燃やして原料を溶解することを前提にしていた。エネルギー源を変えれば、当然、加熱の進行や溶解炉内の環境が多かれ少なかれ変化することが予想される。また、化石燃料以外のエネルギー源で、製品の大量生産が可能なのかどうかも現時点では不確かだ。それでもAGCが新たな熱源を利用する生産技術を開発するのは、次の100年間の事業活動の基盤を築く重要な取り組みだからだ。

AGCは、燃料にアンモニア(NH₃)を用いたガラス製造の実証実験に世界で初めて成功した。新エネルギー・産業技術総合開発機構(NEDO)の委託事業「燃料アンモニア利用・生産技術開発/工業炉における燃料アンモニアの燃焼技術開発」(2021~25年度)に採択されたプロジェクトの一環として、2023年6月18~19日に実施された、AGC横浜テクニカルセンター内の実生産炉での実験による成果である。

燃料としてのアンモニアは、分子に炭素原子を含まないため、燃焼させてもCO₂を発生することはない。また、複数ある脱炭素燃料の候補の中で、輸送・貯蔵が比較的容易な燃料として知られている。アンモニアは化学肥料として利用するためのサプライチェーンが既に構築されており、輸送や貯蔵に関して大きな技術的障壁がないとされているからだ。

このように、脱炭素燃料として最適な選択に思えるアンモニアだが、ガラス溶解用で利用するには懸念材料もある。従来の重油や天然ガスと比べて火炎の温度が低いこと、窒素原子を含むため燃焼時に窒素酸化物(NOx)の排出量が増加する可能性があることだ。

現在ガラス製造の原料溶解工程では、炉内温度を1600℃以上に保つ必要がある(図2)。一方で、これまでガラス溶解炉内でアンモニアを燃焼させること自体、前例がなかった*2。このため、まず大前提として、溶解に要する温度まで加熱できるかを実証実験で検証する必要があった。

*2 AGC調べ

同時に、液化アンモニアを溶解炉に受け入れる際の、貯蔵タンクや配管、気化させる設備、アンモニア燃焼用バーナーといった、一連の新しい装置・設備が想定通りの性能で安全に機能するかを確認する必要もあった。「実験室レベルでの小規模の検証やシミュレーションは行われていましたが、実際に生産炉で試して何が起きるのか不安はありました」と白井氏は実証実験前の心境を話す。

図2 ガラスの生産ライン全体の構成とアンモニア燃焼を適用する溶解槽(図中赤丸で示した部分)の位置

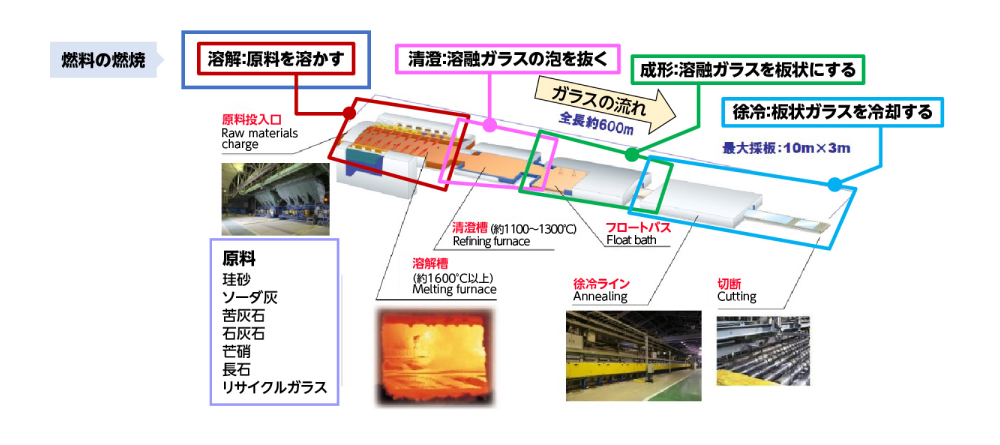

NEDOによる燃料アンモニア利用・生産技術開発の事業には、AGCの他にも、東北大学や産業技術総合研究所(産総研)、大陽日酸が参画している。東北大学や産総研を中心としたグループが、アンモニアを燃焼させた際の火炎温度の上昇と、NOxが生成されるメカニズムの解明を進め、大陽日酸が、多段階燃焼により火炎温度の上昇を制御しながらNOxの発生を抑制する技術を導入した専用のアンモニア燃焼バーナーを開発した。

図3 ガラス溶解炉におけるアンモニア燃焼実験

実証実験では、建築用ガラスを製造する溶解炉に、出力が200kWのアンモニア-酸素バーナー1対を導入してアンモニアを燃焼させた。そして、出来上がったガラスの品質や炉材への影響、バーナー先端の火炎温度、炉内温度(炉内の気体や内壁表面の温度)、NOx排出量などを検証した。

その結果、「装置・設備を安全に動かしながら、ガラス溶解炉の必要温度は維持しつつ、排ガスのNOx濃度を環境基準値以下にできることを確認できました。まだ実証実験の段階で歩き始めたばかりではありますが、実用化に向けて想像以上の手ごたえを感じました」(白井氏)と、大きく前進する結果を得たという。

ただし、実用化に向けてはまだまだ越えるべきハードル、検証すべきことがある。

まず、今回は200 kWと小出力のバーナーを使って実証実験を行ったが、量産に適用するためには5倍の1MWに出力を高めたバーナーでの検証が必須だ。ガラスの溶解炉は横幅が広い設備であり、出力が低いと奥まで火炎が届かず炉内全域を均等に加熱することができない。NEDOプロジェクトの実施期間は2021年度から2025年度までの5年間であり、現在は折り返し地点。後半は1MWのバーナーを使った実証実験を行い、技術開発を進めていくことになる。

さらに、さまざまな条件下での実験を行い、量産適用時の運用条件を見極めておく必要もある。アンモニアを代替エネルギーとして実際に活用する際、現在の化石燃料を用いた生産と比較して、出来上がった製品の品質、操業時の安全性や生産性、炉の耐久性などに変化がないことが理想だ。引き続きAGC横浜テクニカルセンター内の実生産炉で、1MWのバーナーを導入し、こうした点を検証。さらには本格展開も見据えて、他拠点での実証実験も行う計画だ。

図4 溶解炉を開けた時の様子

「アンモニアを燃料として利用すると、化石燃料の場合とは異なり、火炎に可視光域の発光が少ないため目視が困難です。そのため、炉内のどこまで火炎が届いているのかが判断しにくい面があります。この点は、アンモニア燃焼固有の課題です。それでも高い品質・生産性を保って製品を安定生産できる状態を目指して理解を深めていきます」(白井氏)。この技術の確立に向けては、AGCがこれまで培ってきたガラス生産に関するプロフェッショナルな知見が力になる。

脱炭素燃料として期待されるアンモニアだが、「アンモニアだけを代替エネルギーとして想定しているわけではありません」と白井氏は語る。

AGCは、国内外のさまざまな地域に生産拠点を持ち、多種多様なガラス製品を生産している。地域ごとに調達の容易性やコストなどのエネルギー事情が異なり、生産する品目が変われば生産工程も変わってくる。このため、脱炭素化に向けたエネルギー源の転換では、地域事情や生産対象に応じて異なる新エネルギー源を使い分け、組み合わせることで、技術的にも事業的にも最適化できる体制を用意しておく必要があると考えている。例えば、「電力による加熱技術とアンモニア燃焼技術を組み合わせて、生産性や品質の最適解を探るといったこともできるのではないかと考えています」と白井氏は述べる。

図5 (左)実験に用いたアンモニアの貯蔵タンク、(中央)実証実験を行ったガラス溶解炉の外観、(右)溶解炉の原料投入部外観

また、ガラスは主原料に珪砂(けいしゃ)、副原料に炭酸塩を用いるため、ガラス化する際に炭酸塩から炭酸ガス、すなわちCO₂が発生する。この場合、エネルギー源の転換とは別の脱炭素化技術を導入する必要があり、CO₂を発生しない副原料の選択や、ガラス廃材の再利用などの方策が検討されている。中でも廃材の再利用は、循環型社会への意義ある取り組みになりそうだ。

AGCは、カーボンニュートラル達成に向けた取り組みを着実に進め、成果を出し始めている。持続可能な社会の実現に対する貢献はもちろんのこと、競争力の高い事業体質を確立していくその取り組みに注目したい。

「日経クロステック」2023年11月に掲載された広告記事より転載

※部署名・肩書は取材当時のものです