本格的な水素社会の到来への準備は万全 グリーン水素生産の要「FORBLUETM Sシリーズ」

- #サステナビリティ

- #パフォーマンスケミカルズ

Profile

堀内 聡

AGC化学品カンパニー機能化学品事業本部 FORBLUE事業部 機能膜事業化推進事業グループリーダー

澤田 敏亮

AGC化学品カンパニー 新商品開発部 機能膜素材開発室 水電解グループ グループリーダー

山木 泰

AGC化学品カンパニー FORBLUE事業部 機能膜事業化推進グループ シニアマネージャー

水素エネルギー活用の本格化を見据えた動きが急加速している。特に、生産時にCO₂を排出しない「グリーン水素」に関連した設備や、そこに投入する部品、技術の開発・商品化が目立つ。

グリーン水素とは、太陽光や風力などの再生可能エネルギー(再エネ)で生み出した電力を利用して、水を電気分解して作り出す水素のことだ。

完全な脱炭素社会を実現するためには、グリーン水素の活用が重要な意味を持つ。しかしグリーン水素は出力が不安定な再エネ由来の電力を利用するので、その製造が安定しないことや、製造コストが高いといった課題があり、活用は限定的であった。

AGC株式会社

化学品カンパニー機能化学品事業本部 FORBLUE事業部

機能膜事業化推進事業グループリーダー

堀内 聡氏

また、もともと水素エネルギーを活用する取り組みは、脱炭素社会の実現を目指して政策主導で始まった面がある。社会で水素を大量に生産・活用する素地があったわけではない。そのため当初は、具体的な利用先の策定とサプライチェーン体制の構築から始める必要があった。

ただし、直近で大きな変化が起こっている。「ここ数年で、世界のエネルギー需給構造の変化によってエネルギーとしての水素の重要性が高まり、欧米をはじめ各国で水素生産目標の引き上げや水素利用促進に向けた税制など政策的な優遇措置が広がっています。こうした政策的な後押しに支えられ、生産・運搬・貯蔵や水素エネルギーの活用を目指す具体的な取り組みが各国で進められるようになりました。同時に再エネ由来の電力コストも、継続的な技術開発やインフラ整備の成果から、低減に向けた道筋が見え始めています。こうした状況変化から、2030年にはカーボンニュートラル実現の基盤となる『水素社会』の到来への期待感が高まっています」と、AGC化学品カンパニーFORBLUE事業部の堀内聡氏は語る。

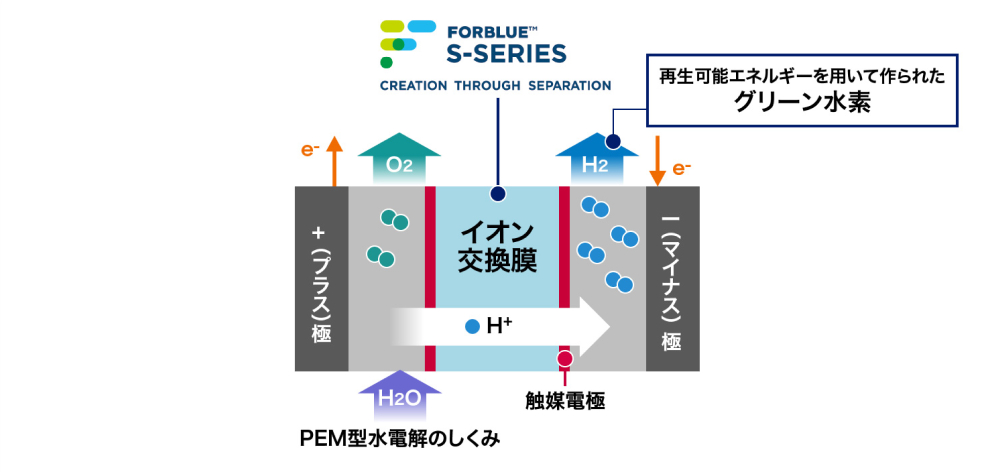

AGCではグリーン水素の生産法の一つ「固体高分子電解質膜(Polymer Electrolyte Membrane:PEM)型」の水電解装置で使用されるフッ素系イオン交換膜を、「FORBLUE™ Sシリーズ」という名称で既に商品化している。

これは、電離した陽イオン(H⁺:プロトン)を低抵抗で透過させながら、水を水素と酸素に電気分解した後に、両者が混じって爆発しないように正負両極を確実に分離する水電解装置のコア部品である。

PEM型の水電解装置は、イオン交換膜を用いて水(H₂O)を電気分解し、水素(H₂)と酸素(O₂)を生成する

一般に水電解の方式として、水酸化カリウム(KOH)や水酸化ナトリウム(NaOH)などを電解質として利用する、アルカリ水電解がよく知られている。理科の実験でも行われていることから、多くの人にとって水の電気分解と言えばこの方式だ。産業用途としても長年の利用実績がある成熟した技術である。ただし、設備が大型となりやすいこと、水素ガスと酸素ガスの分離機能が低く負荷・圧力変動運転が難しいこと、高濃度アルカリ液を電解質として用いることなど、水電解を広く普及させる上での課題が残る。

これに対し比較的新しい技術であるPEM型は、負荷変動時の反応の追随性が高く、発電量が不安定な再エネ由来の電力との相性が良い。また水電解装置の制御が容易なため、安全性を維持したままで小型化も可能である。このため、分散配置した再エネの発電装置に併設し、身近な場所で、化学プロセスの専門家でなくても水素を利用可能になると期待されている。

小さなものだけでなく、複数並べて大量生産に適用する高いスケーラビリティも備えている。近未来の水素社会に最適な生産技術と言えよう。

グリーン水素を生産する技術自体は発展途上であり、生産・運搬・貯蔵・利用するためのインフラ作りが本格化するのもこれからだ。その生産の領域で、多様な時代の要請に応えられるPEM型水電解方式だが、いち早く幅広い用途に適用するためには、さらに低コストで水素を生産できる技術と量産体制の確立が必須になる。

水素の生産コストを評価する、「LCOH(Levelized Cost of Hydrogen)」という指標がある。水電解装置の導入と運用、さらには原料とその運搬など、水素生産に関わるあらゆるコストを総計したものだ。PEM型水電解方式で作るグリーン水素の場合、LCOHのうちの過半が電力コストとなる。

AGC株式会社

化学品カンパニー 新商品開発部 機能膜素材開発室

水電解グループ グループリーダー

澤田 敏亮氏

LCOHをさらに低減させるためには、再エネ由来の電力自体のコスト削減と同時に、「水電解装置中のイオン交換膜の抵抗値を低くし、電解効率を向上させる必要があります。ただ単に膜厚を薄くすれば低抵抗化できますが、その場合生成した水素と酸素が混ざらないようにする隔膜としての機能が低下します。安全性を確保する隔膜としての機能を維持したまま、イオン交換膜の低抵抗化を達成するという二律背反した命題を、いかに高レベルで両立させるかが、我々の腕の見せどころです」と、グループリーダーとして技術開発を主導する化学品カンパニー新商品開発部の澤田敏亮氏は言う。

また、イオン交換膜には高い耐久性も要求される。電解した水の中には、強い酸化作用を持つOHラジカルという物質が存在しており、これがイオン交換膜を劣化させてしまうからだ。イオン交換膜が長持ちすれば、交換頻度が少なくなり、当然LCOHは低減する。コスト効率の観点からは、5年以上、場合により10年近く利用し続けることが求められる。FORBLUE™ Sシリーズは、これらの要求に応える。

AGC株式会社

化学品カンパニー FORBLUE事業部

機能膜事業化推進グループ シニアマネージャー

山木 泰氏

さらに、高性能・高品質なイオン交換膜を大量に安定供給できる体制の構築も重要だ。

FORBLUE™ Sシリーズの事業戦略の策定・施行に携わる、化学品カンパニーFORBLUE事業部シニアマネージャーの山木泰氏は「PEM型水電解装置の需要は、2030年以降には、現在の何十倍にも膨れ上がる可能性があります。ただし、高レベルの技術要件を満たしたイオン交換膜を開発し、需要に合った生産設備を整えられる企業は限られています。AGCは、生産規模をスケールアップし、供給責任を担うことができる数少ない企業だと自負しています」と述べている。

FORBLUE™ Sシリーズはスルホン酸ポリマーを原料とした、低抵抗で、水素イオンの選択性が高く、耐久性も高い、PEM型水電解装置に適したフッ素樹脂製のイオン交換膜である。「AGCがFORBLUE™ Sシリーズのような高度なイオン交換膜を生産できるのは、他社にはない3つの強みが背景にあるからです」と山木氏は説く。

1つめは、フッ素系樹脂を開発・量産する技術力である。同社は、生産量から見ても世界有数のフッ素系樹脂メーカーであり、特殊な機能・特性を持つフッ素系樹脂の開発において他社の追随を許さない知見と技術力を保有している。こうした素材レベルでの開発力を基に、フッ素系樹脂の応用拡大を推し進めることが可能だ。

2つめは、イオン交換膜及びその材料を開発・量産する技術力と実績である。AGCは、1950年代から現在に至るまで約70年間にわたって継続的にイオン交換膜の高度化に携わってきた。燃料電池用のフッ素系ポリマー分散液(アイオノマー)では、世界市場で圧倒的No.1ポジション※を獲得している。水電解用のイオン交換膜では、燃料電池用の逆反応に相当する機能が求められ、その開発には多くのノウハウを転用できる強みがある。

※AGC調べ(2023年1月時点)

3つめは、AGC自身が、電気化学に関連した技術と装置のユーザーであることだ。同社の化学品事業の根幹には、塩の電気分解によって生成するクロール・アルカリ製品がある。この事業は1920年代から約100年間継続して成長しており、AGCでは量産に利用する電解槽(セル)やプロセスを自社開発してきた。こうした取り組みを通じて、高度な電解プロセスを実現するために、どのような仕様のイオン交換膜が必要になるのか、ユーザー視点からのニーズを熟知している。

ただし先述したように、再エネを活用してグリーン水素を生産するための水電解装置は発展途上の段階にある。これから、システムレベル、さらには部材レベルでさまざまな技術革新が起きることだろう。その過程で、イオン交換膜に対する要求も大きく変っていくはずだ。

それでも「AGCは、素材の段階から製品の段階まで、イオン交換膜のサプライチェーン上で求められる技術開発と量産を一気通貫で担う体制を整えています。社会の変化と要請に迅速かつ柔軟な対応が可能です」と澤田氏が語るように、強みは変わることがない。

日本政府は、2050年までにカーボンニュートラル達成を目指すと宣言している。その実現には、グリーン水素の生産体制の飛躍的な増強が不可欠だ。目前に迫る本格的な水素社会の到来に備えて、AGCは150億円を先行投資。水電解のコア部材となるFORBLUE™ Sシリーズを量産する大規模プラントを、同社の北九州事業所内に建設中である。稼働開始は2026年6月を予定する。これによって、北九州を主力に、千葉事業所と合わせた2拠点での量産体制が整う。PEM型水電解装置向けのフッ素系イオン交換膜の生産体制としては、他社の追随を許さない規模になる。

堀内氏は展望を語る。「AGCは水素市場が今後大きく伸びることを見越して先行投資を行っています。また、水素社会をリードする欧州で営業・評価体制の拡充を進めるなど、日本国内のみならず、海外においても事業体制を強化しています。グリーン水素生産の基幹部品であるイオン交換膜を安定供給することで、日本国内だけでなく、世界でも水素活用を後押しし水素社会の実現に貢献したいと考えています」。

AGCは、水素社会の発展に並走し、近未来のエネルギー活用の要となる部分で、重要な役割を果たしていく。

「日経クロステック」2024年11月に掲載された広告記事より転載

※部署名・肩書は取材当時のものです

™ Sシリーズ">

™ Sシリーズ">