LEXUS「LS」の新しい挑戦。 美しいガラスと日本の匠の技を世界

- #モビリティ

- #コラボレーション

- #デザイン

2017年10月に発売されたLEXUS「LS500」と「LS500h」。ブランドの変革を象徴した両モデルには、フラッグシップモデルに相応しく、日本の匠の技を用いた加飾インテリアをオプションで選ぶことが可能だ。その特徴は、ドアトリム部分に採用されたハンドプリーツと一緒に展開される切子調カットガラス。世界初(※2017年10月現在 AGC調べ)の試みとなる本製品は、デザイナー、職人、技術者等数多くの人々の協力のもと実現した。

このプロジェクトの中心となったのが、LEXUS デザイン開発部カラーデザイン室の伊藤淳子さん、こびん工房を主宰するガラス作家の中村敏康さん、AGCの石岡英樹さん。新しい価値の創造にチャレンジした3者が、プロジェクト開始から完成に至るまでの開発エピソードを語る。

伊藤淳子(以下、伊藤) LEXUSブランドは、日本発のラグジュアリー・ライフスタイル・ブランドとして成長していくため「TAKUMI CRAFTSMANSHIP」をテーマに様々なアプローチを試みてきました。その中で「LS500/LS500h」のデザインは、時を経ても愛着が感じられるような普遍的な世界、今までの工業デザインを追求して純度を高めていく究極の世界、光の共鳴が醸し出すミステリアスな官能の世界、3つの世界を表現したいと考えていました。その中で官能の世界では、車内に差し込む光とインテリアデザインが共鳴し合う空間作りをめざしました。それを実現するため、ドアトリムオーナメントパネルにはハンドプリーツと切子調カットガラスのコンビネーションを施しました。

LEXUS デザイン開発部カラーデザイン室の伊藤淳子さん

ただ、これまで自動車の装飾部品の素材としてガラスが採用されることはほとんどありませんでした。安全面の担保と工業製品化の難しさがその大きな理由です。しかし、AGCさんから実現の可能性を見込める優れた製品を提案いただき開発がスタートしました。そこであらためてAGCさんにお願いしたのは、光の屈折(プリズム)によって生まれる、虹色に輝く空間を表現したいということでした。

石岡英樹(以下、石岡) 私どもAGCは、長年に渡り自動車用の窓ガラスを製造・提供してきました。しかし、もっとガラスの可能性や用途を広げられるのではないかと考え、2013年の秋頃にTOYOTAさん向けに小規模の展示会を行い、その中でガラスの内装展開についても提案しました。複雑成形や強化ガラスの技術は持っていたので、車の内装で使うのはどうでしょうか? という提案をさせていただいたのです。

プロジェクト始動後、今回のテーマである虹色を表現するために切子の技法を用いたカットガラスを試してみたいという要望をいただきました。しかし、AGCには意匠をつくる人材も部署もなかった。そこで、いろいろなつてを辿ってガラス作家の中村さんと出会うことができました。このような体制づくりも含め、加飾ガラスを手掛けることは、AGCにおける110年の歴史の中で初めての試みとなりました。

中村敏康(以下、中村) AGCさんから依頼をいただき、話だけでも聞いてほしいということで豊田市に伺いました。自動車内装に切子調ガラスを使いたいとのことでしたので、原版意匠を製作することになりました。大きな自動車メーカーやガラスメーカーとの仕事は初めてだったので、自分にとっても新しい挑戦でした。

こびん工房を主宰するガラス作家の中村敏康さん

プロジェクトが本格始動したのは2014年の夏。まずはLEXUSのデザイン案をもとに、中村さんがハンドメイドで原版を製作。車内で虹色を表現できるよう、美しく効果的なラインやカットを刻む必要性があったという。

中村 グラスやお皿のように手に持って動かしながら使うガラス製品は、その時々で光の変化を感じることができます。しかし自動車のパーツは、設置する場所が固定されているので、ドアの開閉時、朝陽や夕陽が射す時間帯など、どんな状況においても光を楽しめるものにしたいと考えました。そのため、なるべく単純なカットラインは使わず、角度を変えたり捻りを加えたりといった工夫を凝らしました。一方で、後にAGCさんが工業製品化できるよう複雑になり過ぎないよう心掛けました。

伊藤 プリズムを発生させるためには、ある程度のカットの深さと角度が必要です。同時に、車重や強度も考慮しなければならない。軽さの点では薄い方が良いのですが、それでは安全性も損なわれ光の奥深さも失われてしまう。様々な視点から検証を重ね、最終的には美しさと重量と安全面の全てをクリアできる5ミリの厚さに決まりました。最終の原版が出来上がるまで、中村さんには十数枚の試作品を作っていただいたと思います。

LEXUSチームのデザイン案や中村さんのアイデア、それを工業製品化するのはAGCの役目だ。しかし、初めてのチャレンジならではの困難が立ちはだかる。

石岡 AGCにとって高いハードルになったのは、過去に自動車用途の加飾品を作ったことがないということでした。これまで実績を重ねてきた自動車用の窓ガラスに関しては、傷の有無や透明度といった部類の品質管理はできる。しかし、今回のプロジェクトにおける品質価値は“美しさ”となるので、ノウハウがない私たちは何を基準に判断していいのか分かりませんでした。光の反射率や造形美などが数値で表示されているわけではないので、全スタッフの共通言語もありません。そういう状況から試行錯誤を繰り返し、適切な厚み、面の輝き、切子の山の丸みなど、加飾品としての品質基準を定めていきました。とにかく、作ってみて初めて分かることばかりでしたね。

AGC オートモーティブカンパニーの石岡英樹さん

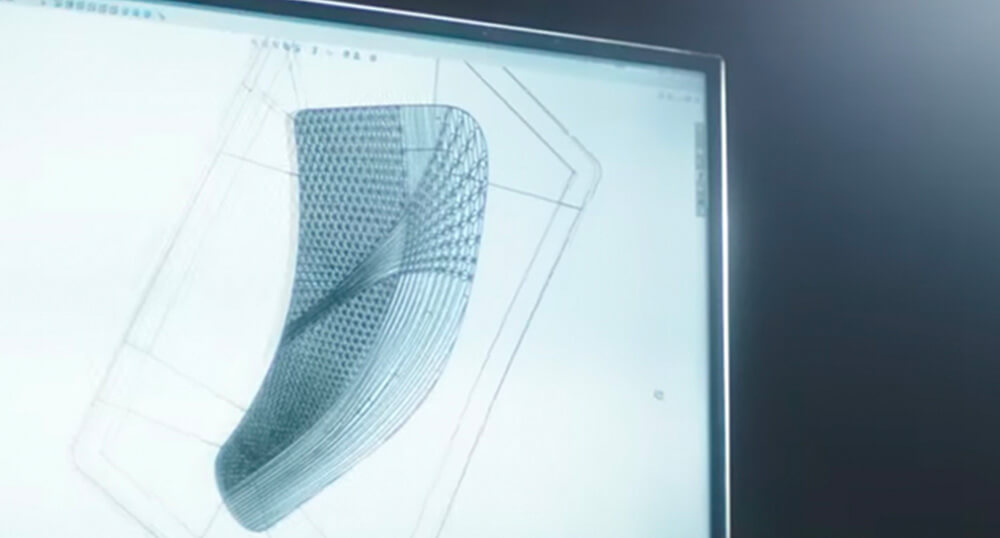

紆余曲折を重ね、約18カ月後に完成した原版の最終サンプル。それを工業製品化するため、ガラス成形型に板ガラスをプレスする技術が用いられた。この工程では中村さんによる匠の技を忠実に再現するために、3DスキャンやCADによるデジタルデータ技術が用いられたという。

石岡 単純に中村さんの原版をデジタルデータ化することはそれほど難しくありません。ただし、原版にカットされたラインには手づくりならではの揺らぎや捻れがあるので、そのまま成形型を作ることは難しく、また型抜き性が悪いなど生産上の不都合が生じます。そのため、スキャン後に細部の調整を何度も繰り返しました。面の補正は担当者が本当に苦労しました。生産性を優先してしまうと、逆に中村さんらしい風合いが消えてしまいますから。とにかく面も線も数が膨大で、最終的に1台分(前後部座席・全4枚)で数千もの面で構成されることになりました。

中村 原版製作ではパーツ自体が複雑な形をしているので、ラインとパーツの形状がちゃんと合うようにカットしていく必要がありました。その作業はハンドメイドだからできること。ですから、成形型をつくるAGCさんは大変だったと思います。でも、プレスされた製品を見て驚きました。デジタル修正したからといって極端に変更されていたわけではなく、原版に近い仕上がりなっていましたから。

伊藤 中村さんの原版からハンドメイドならではの味わいが感じられたので、AGCさんにはその部分をなるべく再現してほしいと思っていました。プレスされたガラスを最初に見た時は、AGCさんの苦労を知らずに「仕上がりが綺麗すぎませんか?」と言ってしまいました…。でも、スキャンされたデータを見せてもらうと、中村さんの風合いを活かしながら工業製品として成立している。あらためて作家さんによる手作りの凄さと、それを再現したAGCさんの凄さを確認しました。

AGCでは全国各地の高度な加工技術を持つメーカーに協力を呼びかけ、ガラスのプレスや研削・研磨・蒸着などの生産準備を進めていった。さらには、化学強化処理、飛散防止用のフィルム貼合、外周を保護するモジュール成形など、高い安全対策も徹底していく。まさに、美しさと安全性を極限まで高めたものとなった。

伊藤 車の内装にガラスを使うには、やはり高い安全性を保つことが重要でした。安全基準については開発が進む中で何度も社内で確認しましたが、驚くことにNGの報告はありませんでした。

LEXUSチームのデザイン案や中村さんのアイデア、それを工業製品化するのはAGCの役目だ。しかし、初めてのチャレンジならではの困難が立ちはだかる。

石岡 ガラスの強度を上げるため、化学強化処理を施しました。ガラス単体はもちろん、補強材を入れ、樹脂モジュールを付けるなど構造的にも製品の強度を上げました。実は当初、樹脂モジュール成形をお願いできるメーカーが見つかりませんでした。複雑な形状ですし、そもそも切子調ガラスのモジュール成形などやったことのある人が誰もいませんでしたから。その他の工程を含め、結果的に、本当にたくさんのメーカーさんの力添えで実現することができました。

中村 いつもは全ての工程・判断をひとりで完結させています。そのため、このプロジェクトに携わった当初は、制約が多く自由度も低いと思っていました。しかし実際は、美しいものを作る、新しい挑戦をする、という想いは普段僕らが抱いている感覚と同じだと感じました。工業製品だからといって機械任せではなく、実際は人間やチームの力が大きく影響してくる。そういう意味では、これもまた工芸品と言えます。まさに「日本のものづくり」を体現できました。

伊藤 チーム全員が「どうやったら実現できるか」という前向きな気持ちを、最初から最後まで共有することができました。皆さん私よりガラスに対し、熟知されたスペシャリストであるからこそ、意匠の狙いや目標など共有するも、 ある程度の範囲ではそれぞれにお任せするスタイルを取る事ができました。結果的に自然とチームプレイが生まれ、日本だからこそ誇れるものづくりができたと思っています。

石岡 もしも今回のプロジェクトが、全て決められた指示書通りに製作しましょう、という方針だったら上手くいかなかったでしょう。本当にお互いが協力し、一緒に作っている感覚がありました。また、異業種の方と仕事をさせていただき、それぞれの視点や感性を知ることで、透明性や耐久性とは違ったガラスの価値を再確認することができました。今回のように「美しさが機能」という意識で取り組むことで、あらためてガラスは素晴らしい素材なんだなと。今後はその美しさにもっと着目しながら、「純粋にガラスって綺麗だね」という価値観のもと、既存の枠組みとらわれず様々なものへ応用していけたら良いなと思っています。

数々の困難を乗り越えて実現させた、日本の匠の技と工業製品の融合。そのチャレンジを世界で初めて達成した今回のプロジェクトは、ものづくりにおける新たな道を切り開くことになった。

石岡 このプロジェクトは、LEXUSさん、中村さん、AGCグループだけでなく、多くのメーカーさんに協力していただいたおかげで実現できたと思っています。AGCにおいても、生産や品質管理のみならず、設計、物流、性能評価、資材購買など多数のメンバーが実現に向けて力を合わせました。そういう意味では「日本のものづくり」における技術や知恵が詰まっている。実際に触れていただき、日本製品の価値も感じてもらえたら嬉しいです。

中村 今回は新しい挑戦ばかりでしたが、この機会と経験を得たことによって新しい広がりが生まれそうな気がしています。ガラスは素材であり原石のようなもの。だからこそ無限の可能性がある。そういう意味でも、その原石を扱っているAGCさん、その魅力を車の内装という新しい領域に採用したLEXUSさん、その他の各メーカーさん、それぞれが本気を出したら作家の作品とはまた違った凄いものが生まれるはず。僕自身も、その可能性を楽しんでいけたらいいなと思います。

伊藤 新型「LS500/LS500h」の発表後、日本だけでなく海外からも“美しい”と評価をいただきました。そのような意見を聞くと、車内空間の新しい価値を提供できたかなと思いますし、あらためて本当に美しいものは国境や言語を超えて伝わるのだなと感じました。それに加え、もうひとつ「LS500/LS500h」が提供できる価値があるとするならば、乗車することによって日本の伝統的な工芸品に触れるきっかけが生まれるということ。それはまさに、LEXUSブランドが掲げている、車を通じてライフスタイルにも影響を与える価値を提供する、という思想そのものです。今回のプロジェクトに携わっていただいた全ての人々のおかげで、その世界観を象徴するような製品になったと思います。

利便性や安全・安心といった価値だけでなく、美しい・綺麗など人々の感覚や感情に触れ、日常を豊かに彩ってくれる価値を生み出した加飾ガラス。今回のプロジェクトの成功を機に、今後はより様々なところで、ガラスの新しい可能性を感じられる機会に出会えるかもしれない。