AGC Research Report 69(2019)

AR/MRグラス向け高屈折率ガラスウエハの開発

Development of glass wafer with high refractive index for AR/MR glasses

安間 伸一*・長嶋 達雄*・北岡 賢治*・竹下 暢彦**

Shin-ichi Amma, Tatsuo Nagashima, Kenji Kitaoka, Nobuhiko Takeshita

*AGC株式会社・技術本部・商品開発研究所

**AGC株式会社・電子カンパニー

近年、実在する風景にバーチャルの視覚情報を重ねて表示することで、目の前にある世界を“仮想的に拡張する”ディスプレイの開発が活発になっており、AR(Augmented Reality:拡張現実)やMR(Mixed Reality:複合現実)の表示に対応した“AR/MRグラス”と呼ばれるメガネ型デバイスが注目されている。このAR/MRグラスは、スマートフォンに続く次世代デバイスとして市場拡大が期待されている。

AR/MRグラスのキーマテリアルとして導光板に用いる高屈折率のガラスウエハが求められているが、一般に高屈折率のガラスは液相粘度が低いために、ウエハ形状のガラスを生産性高く製造することは非常に難しかった。また、要求仕様に含まれる高透過率、低比重といった物性は高屈折率とはトレードオフの関係にあり、開発上の課題であった。本開発において、我々はAGCの保有する組成データべースを通じて得られた知見からSiO2-Nb2O5-アルカリ系ガラスに着目した。本組成系はガラスの分相や還元による光学特性の悪化が懸念されたが、組成設計や溶解プロセスの最適化によりこれを解決し、必要な物性すべてを兼ね備えた新製品“M100”を開発することに成功したので報告する。

The development of electronic displays that“virtually augment”our world, by superimposing virtual image onto our view of real image, has gained increasing interest in recent years. In particular, eyeglass-fashioned wearable devices, called“AR glasses”or“MR glasses,”which are able to display AR (augmented reality) or MR (mixed reality), have captured the headlines. The market for these AR/MR glasses is expected to expand as the next-generation display devices, following smartphones.

The key material for AR/MR glasses is high-refractive-index glass wafer, required as waveguide. However, since high-index glasses have generally quite low liquidus viscosity, the glass wafer with high productivity has been demanding. Moreover, other required properties, such as high transparency and low density, were difficult to be achieved along with high refractive index. We have focused thus on glass series based on SiO2-Nb2O5-R2O (R = alkaline elements) system, employing also our knowledge in the AGC glass composition database. Although this system had some issues, such as degradation of optical properties due to phase separation and reduction, it was improved by optimizing the glass composition and the melting process. This report introduce a newly developed glass wafer,“M100,”with high refractive index and all the required properties.

1. 緒言

1.1. AR/MRグラス

近年、次世代のディスプレイとして身につけることのできるディスプレイ(ウェアラブルディスプレイ)の開発が活発になっており、中でも、AR/MRグラスと呼ばれるデバイスが各社から報告され、注目されている(1)。ここで言うAR/MRとははAugmented Reality(拡張現実)/Mixed Reality(複合現実)の略であり、AR/MRグラスとは、Fig. 1にあるようなメガネ型のデバイスを目に装着することで現実世界にバーチャル映像を重ねて表示できるディスプレイのことを指す。このAR/MRグラスはハンズフリーで操作できる点などから、スマートフォンに代わる次世代デバイスとして市場拡大が期待されている。

Fig. 1 Example of AR glasses.

Fig. 1 Example of AR glasses.1.2. AR/MRグラスの光学系

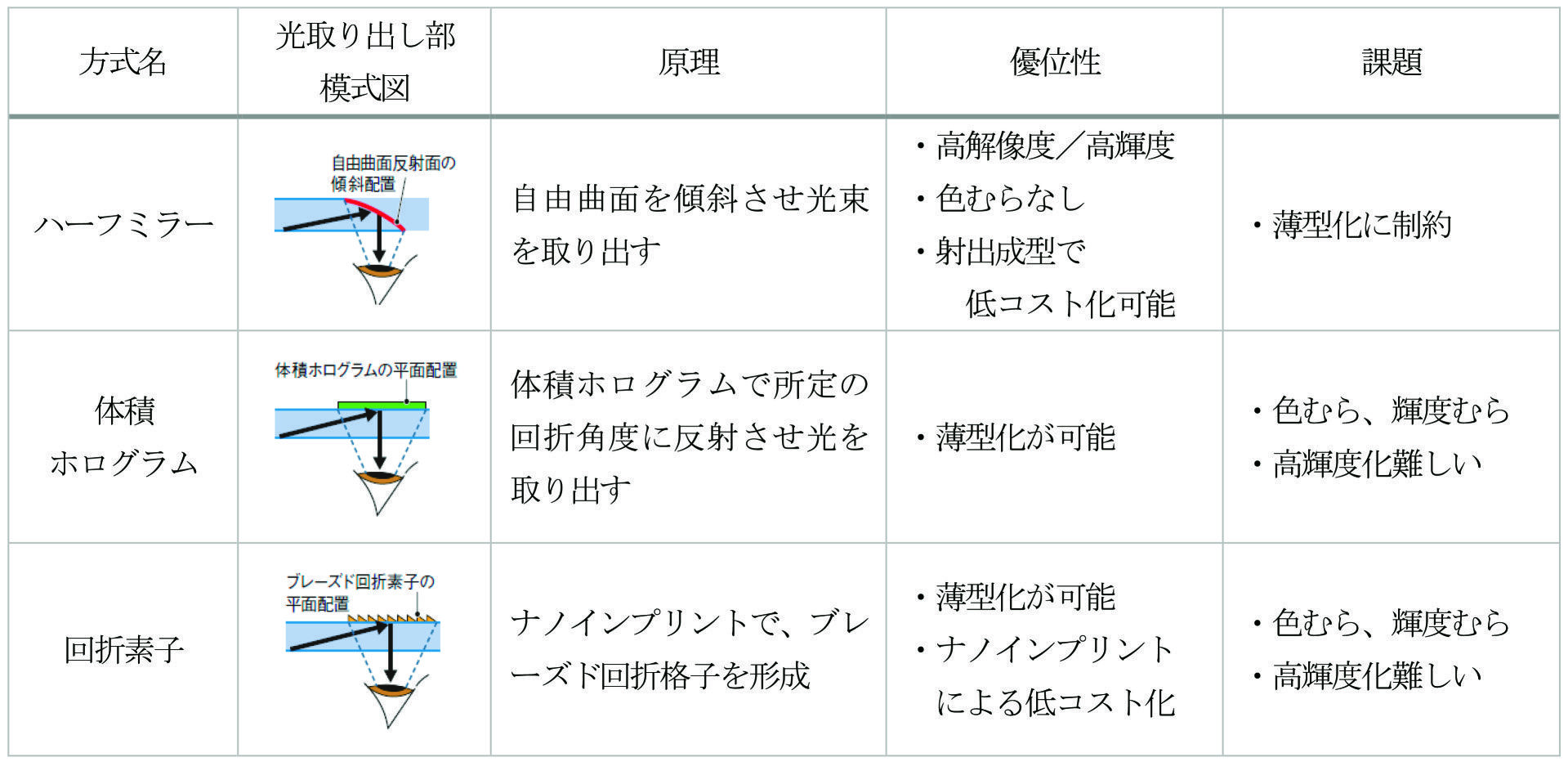

AR/MRグラスにおいて、マイクロディスプレイから出力された映像を着用者の眼まで導く導光板の光学系としては、Table 1に示したような複数の方式が提案されている(2)。それぞれの方式にメリットデメリットがあるが、回折素子タイプは、AR/MRグラスを薄型化、軽量化する上でメリットが大きく、現在の高機能AR/MRグラスでは主流となっている。

Table 1 Waveguide systems for AR/MR glasses(2).

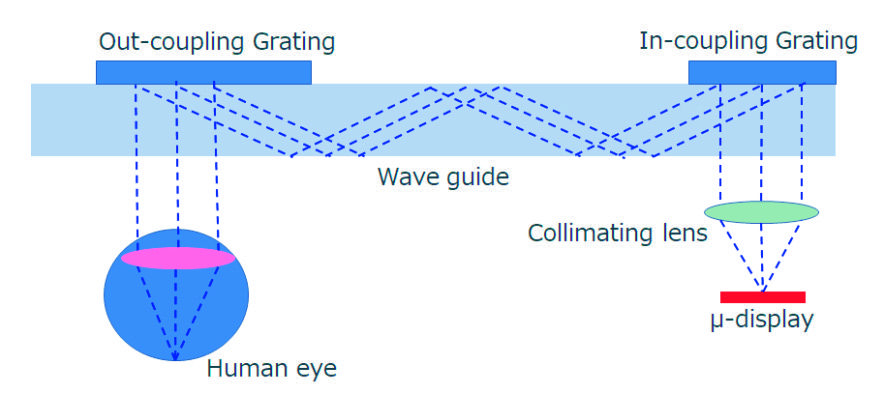

Table 1 Waveguide systems for AR/MR glasses(2).Figure 2は回折素子タイプのAR/MRグラス導光板の典型的な光学系である。LCD(Liquid Crystal Display),LCOS(Liquid Crystal on Silicon)等によるマイクロディスプレイから出力された映像は、平行光学系などを経て導光板に入射される。導光板には入力部回折素子(In-coupling Grating)と出力部回折素子(Out-coupling Grating)が形成されており,ディスプレイから入射した映像は入力部回折素子で回折され導光板を面内方向に進む。導光板の中を全反射することで着用者の眼の前まで導かれた映像は、出力部回折素子により再び導光板の外へ進路を変えて、着用者の眼に導かれる。

Fig. 2 Structure of typical AR/MR glasses with grating.

Fig. 2 Structure of typical AR/MR glasses with grating.上記の回折素子を形成するプロセスとしては、量産適合性の観点でナノインプリントが用いられることが 多い。導光板上に微細なナノインプリントを高精度に施すためには、導光板が高平坦かつ高剛性であることが求められることから、導光板の材料としては樹脂基板よりもガラス基板が好ましいとされている。

上記の状況を鑑み,商品開発研究所と電子カンパニーの協働を通じて,回折素子タイプAR/MRグラスに用いる導光板に適した新たなガラスウエハの開発に着手した。

1.3. AR/MRグラス向けガラス導光板に求められる物性

AR/MRグラス向けガラス導光板に求められる物性をまとめると以下のようである。

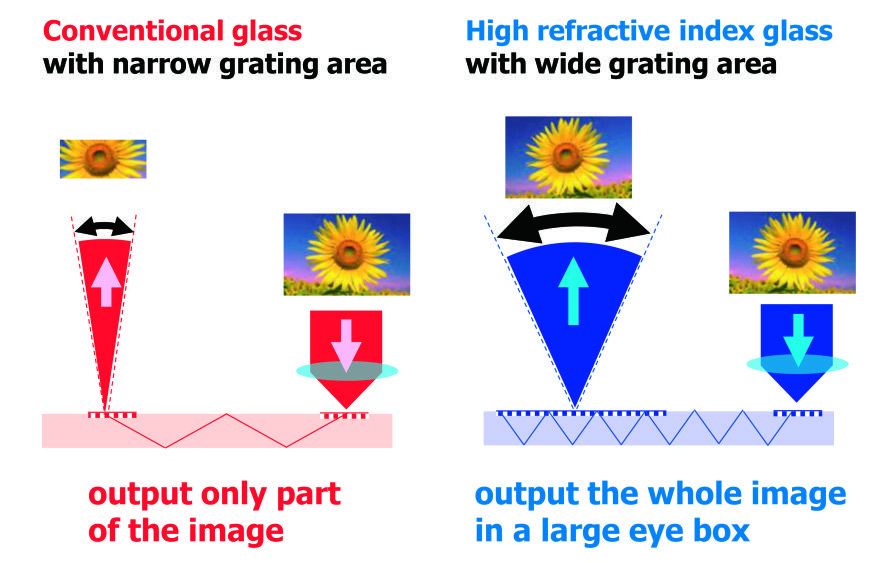

まず、ガラス導光板は高屈折率であることが求められる。屈折率1.70を超える高屈折率の導光板を用いることで、Fig. 3に示すように全反射角度の範囲が広がることから、視野角を拡大することができる。

Fig. 3 Refractive index of waveguide and field of view of AR glasses.

Fig. 3 Refractive index of waveguide and field of view of AR glasses.次に高透過率であることが求められる。Fig. 2に示したように光は導光板内を全反射しながら面内方向に伝搬するが、伝搬距離が長いため導光板の透過率が低いと伝搬中に光の強度が低下してしまいAR/MRグラスの輝度が落ちてしまう。AR/MRグラスはモバイル デバイスであり重量や容積に制限があることから電池の容量に限界があり、光量の減衰は少ないことが強く望まれ可視光波長の全域で90%以上の内部透過率が求められる。一般に、高屈折率ガラスにおいて屈折率と透過率はトレードオフの関係にあるため、開発上の課題となる。

次に低比重であることが求められる。AR/MRグラスは、メガネのように着用するウェアラブルディスプレイであるため、デバイス全体の重量を軽くし着用時の疲労を軽減することが求められる。そのため,導光板であるガラスも低比重である必要がある。

最後に、液相粘度が高いことが求められる。ガラスの融液において、その温度以上で結晶が析出しえない温度を液相温度や失透温度と呼び、ガラスの液相温度、失透温度での粘度を液相粘度と呼ぶ。ガラスを所望の形状に成形する際の生産性向上のためには、液相粘度が高いガラスが望ましい。

一方、高屈折率ガラスは、屈折率が高いほど液相粘度が低い傾向にある。ガラスを高屈折率化するためには分極率の大きな酸化物を多量に含有させればよいことは古くから知られているが、そうした酸化物にはガラスの粘性を下げる修飾酸化物が多いため、高屈折率ガラスは粘性が低いものが多い。加えて、高屈折率ガラスは分極率が高い元素を多く含むことで液相温度も比較的高いため、一般に高屈折率ガラスの液相粘度は低い傾向にあり、粘度η(dPa・s)が常用対数表記で logη= 1を下回る組成も多い。レンズ等の小サイズの製品であれば、モールド成形など成形時の急冷が可能な成型方法が適用できるため大きな問題にはならないが、本製品はガラスウエハ(円盤状の板)形状での供給が求められるため、液相粘度が低いガラス組成では製造の際のガラス成形条件が狭い範囲に制約され、生産性が上げられないことが懸念される。そのため本組成開発では、要求される屈折率・透過率の仕様を満たしつつ出来る限り高い液相粘度のガラス組成を開発することを目標とした。

2. 高屈折率・高透過率ガラスウエハの開発

2.1. 要求特性を満たすガラス組成の探索

本開発では,前項で述べた特性を兼ね備えた組成としてSiO2-Nb2O5-アルカリ系のガラスに着目した。

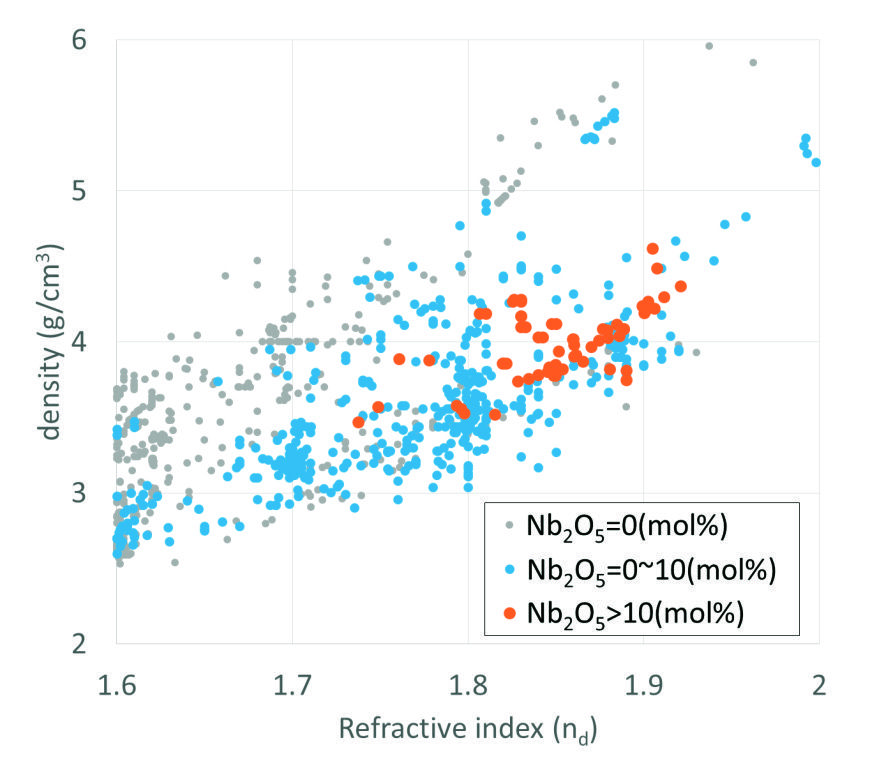

着目した理由の一つ目は、Nb2O5を含む組成系では、高屈折率かつ低比重が期待できることである。Fig. 4は社団法人ニューガラスフォーラムによって開発されたガラス物性データべースであるIntergladにて、屈折率ndが1.6以上かつ比重が6以下のガラスを検索してヒットした約1000件のガラス組成をNb2O5量で 色分けしてプロットしたグラフである。Nb2O5が含まれていない組成を灰色で、Nb2O5の濃度が0から10mol%の組成を青色で、Nb2O5の濃度が10 mol%以上の組成をオレンジ色でプロットした。この図が左下から右上の方に分布していることからわかるように、 屈折率が高い組成ほど比重も大きくなる傾向にある。Nb2O5量に注目すると、高屈折率かつ低比重の組成は Nb2O5量の多い組成が多いことから、Nb2O5量の多い組成に着目して組成開発を行った。

Fig. 4 Correlation between refractive index and density of high refractive index glasses.

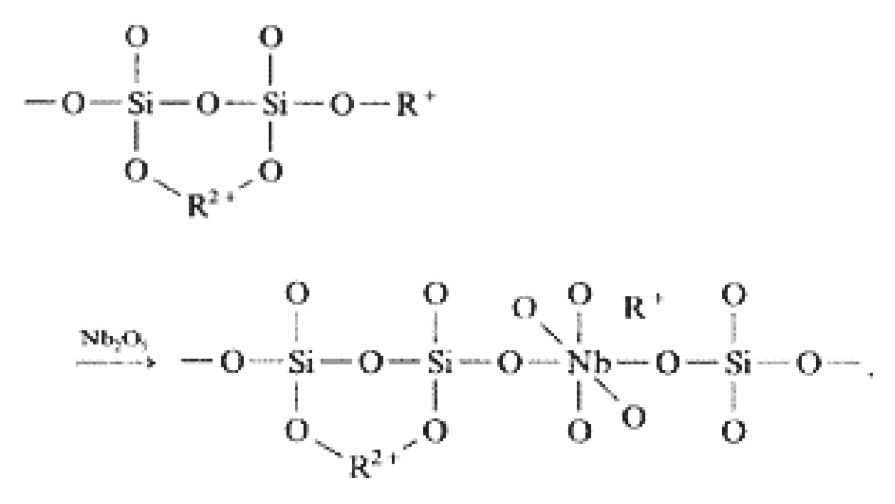

Fig. 4 Correlation between refractive index and density of high refractive index glasses.SiO2-Nb2O5-アルカリ系のガラスに着目した二つ目の理由は、本組成系のガラスは高屈折率かつ高液相粘度となることが期待できる点である。Samunevaらは、NbはSiO2-Nb2O5-アルカリ系ガラス中でアルカリイオンによって電荷補償されることで、Fig. 5に示すように価数5、酸素配位数6をとり、network formerとして働くことを提案している(3)。つまりSiとNbを高濃度に含むガラスとすることで屈折率を向上させつつガラスの失透粘性を高くすることが可能となることが期待される。実際に組成開発を行ったところ、Nbを大量に含むガラスで粘性の高いガラスが得られやすいことがわかった。

Fig. 5 Network structure of SiO2-Nb2O5-R2O (R = alkaline elements) glass(3)

Fig. 5 Network structure of SiO2-Nb2O5-R2O (R = alkaline elements) glass(3)2.2. Nb含有ガラスの課題

一方で、Nbを大量に含むガラスには課題があった。

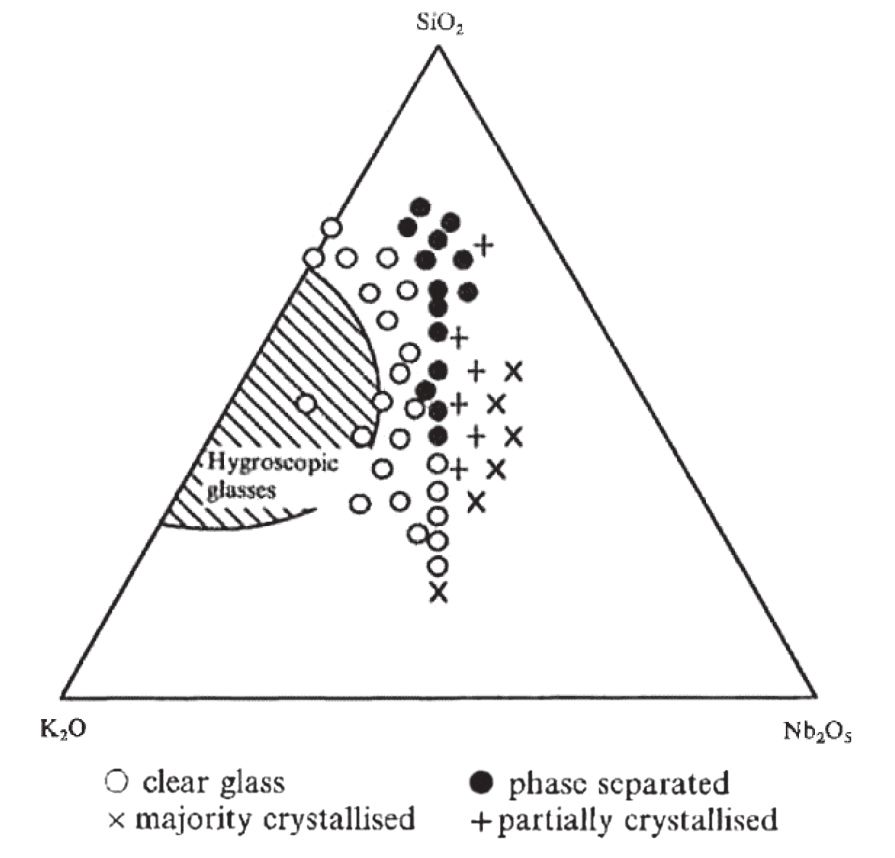

一つ目は、ある組成範囲で分相傾向が強いことである。加えて、一度分相すると、Nbリッチな相から結晶が析出してしまうことが多く、ガラスの透明性が失われるため問題となる。Vernacotolaらは、SiO2-Nb2O5-K2O系ガラスのガラス化範囲を報告しており、Fig. 6のように、NbとKの原子数が同じにある線よりNbリッチ側では、ガラスが分相・結晶化する傾向が強いことがわかる(4)。これは前項で示したように、Nbはシリケートガラス中でアルカリによって電荷補償されることによって安定化されるが、Kに比してNbの原子数が多い領域ではアルカリが不足し、電荷補償されないNbが生じることでガラス構造が不安定になるためと考えられる。そのため、本開発においてもSiO2-Nb2O5-アルカリ系ガラスはアルカリ/Nbのカチオン比が1を超える高アルカリ側で組成探索を行う必要があった。

Fig. 6 Glass formation region in SiO2-Nb2O5-K2O system(4).

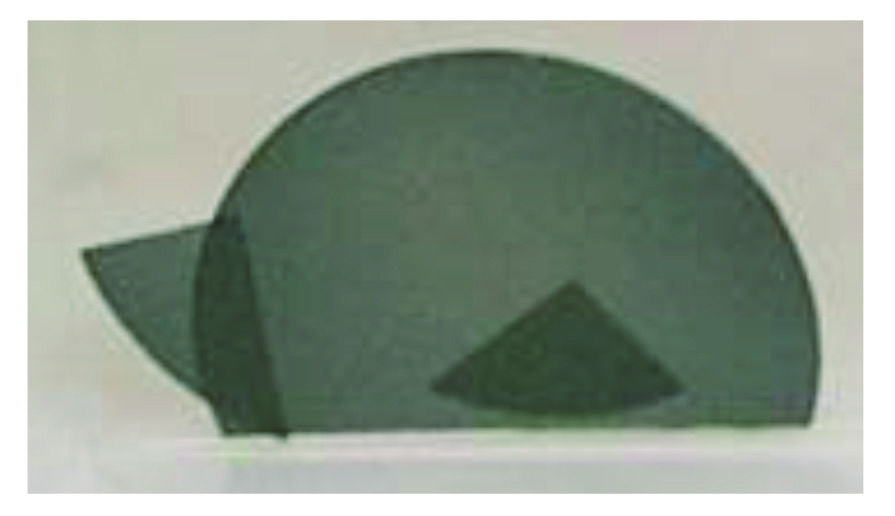

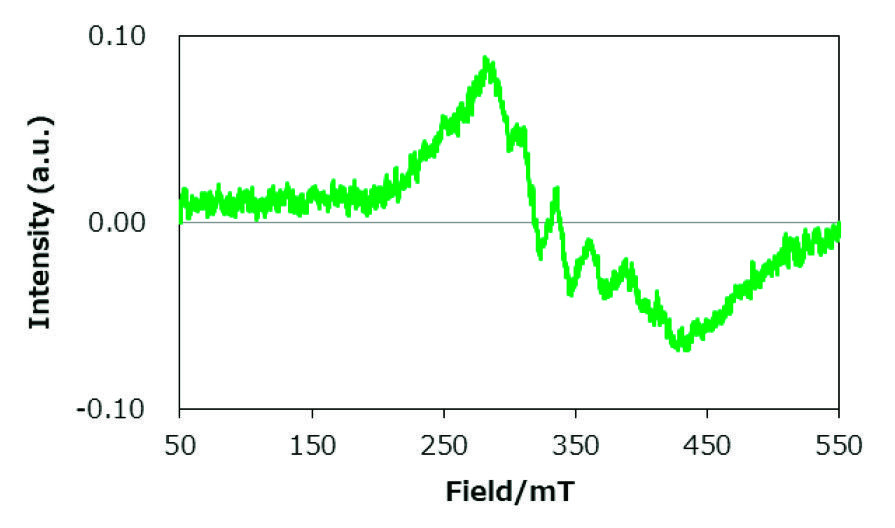

Fig. 6 Glass formation region in SiO2-Nb2O5-K2O system(4).二つ目は、Nbの還元による着色である。大気雰囲気で溶解したSiO2-Nb2O5-アルカリ系ガラスは透明であるが還元雰囲気で溶解するとFig. 7に示すように、ガラスは黒く着色してしまうことがわかった。Fig. 8はこのガラスから得られたESRスペクトルで、このスペクトル形状は4価のNbが存在していることを表している。大気雰囲気で溶解したガラスにおいてNbが5価で存在していることは前項で述べたが、還元雰囲気にて溶解するとNbの一部は4価に還元されて着色し、透過率低下の原因となってしまうことから、高透過率を得るためにはNb価数を制御することが求められた。

Fig. 7 Nb-containing glass melted in reduced atmosphere.

Fig. 7 Nb-containing glass melted in reduced atmosphere. Fig. 8 ESR spectrum obtained from Nb-containing glass melted in reduced atmosphere.

Fig. 8 ESR spectrum obtained from Nb-containing glass melted in reduced atmosphere.3. 得られたガラスウエハの組成、物性

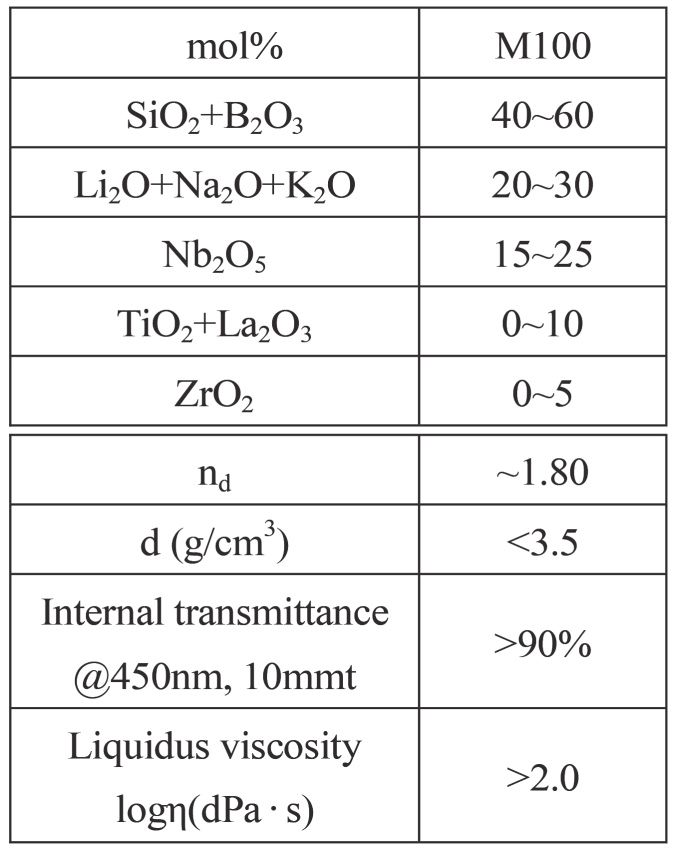

以上の課題を克服して得られた高屈折率ガラスの組成と物性をTable 2に示す。2.2節で述べた分相を抑制するためにアルカリの総量がNb量よりも大きくなるように設計した。物性としては、10mol%を越えるNb2O5を含有することで屈折率ndは1.80程度と高く、溶解時の雰囲気を制御することで450 nmにおける内部透過率(10 mm厚換算)を90 %以上とすることに成功した。また、ガラスの比重は3.5以下と1.80程度の屈折率を持つガラスとしては低い。

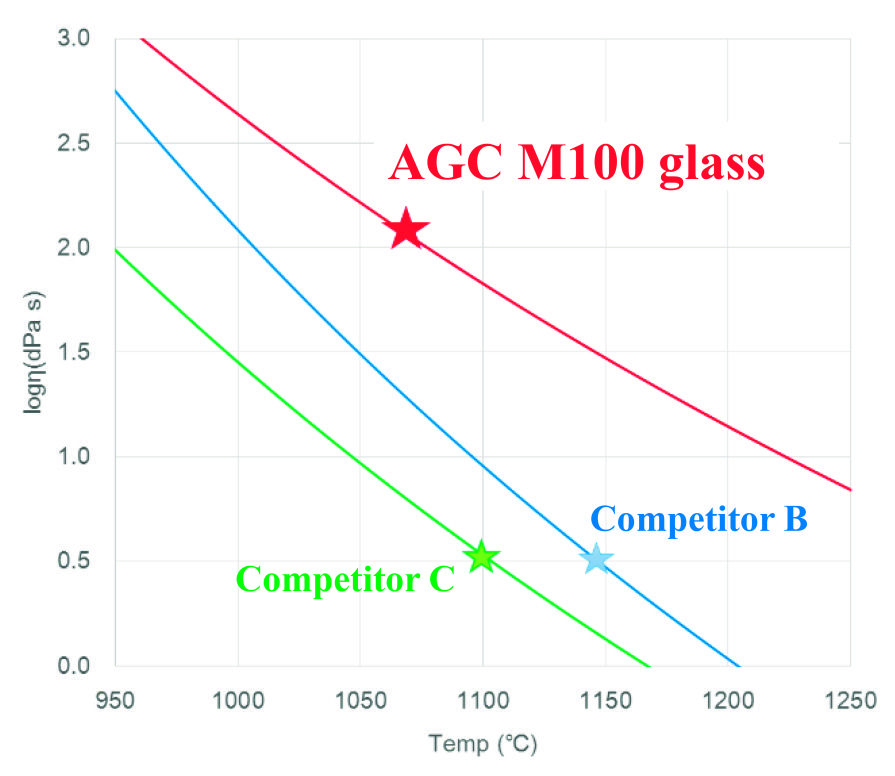

このガラスの特徴である高い粘性についてFig. 9で詳しく説明する。Fig. 9中で実線で示したのは今回開発したM100ガラス(赤線)と競合他社の典型的な高屈折率ガラス(青、緑線)(屈折率はM100ガラスと同程度)の粘性曲線であり、それぞれのガラスの失透温度を星印で示している。Fig. 9から、競合他社のガラスは液相粘度がlog η = 0.5程度と低いことがわかる。一方で我々が新たに開発したM100ガラスは、失透温度を低下するとともにガラスの粘性を向上させることで、高屈折率ガラスとしては過去に類を見ないlog η = 2.0以上という極めて高い液相粘度を持つことがわかる。

Fig. 9 Liquidus viscosity of high refractive index glasses.

Fig. 9 Liquidus viscosity of high refractive index glasses.4. まとめ

今後市場の拡大が期待されるAR/MRグラスに対して、AGCは高屈折率、高透過率、低比重、高失透粘性の特性を兼ね備えた新製品“M100”を開発した。今後は、より付加価値の高いソリューションの提供を目指し、当該市場のお客様との密なコミュニケーションを通じた高屈折率・高透過率ガラスウエハの高機能化に取り組んでいく。

参考文献

- 野澤哲生、日経エレクトロニクス、1173、29 (2016).

- 戸谷貴洋、日経エレクトロニクス、55、(2014).

- B. Samuneva e t al.、 J. Non-Crystal. Sol .、 129、 54(1991)

- D. E. Vernacotola and J. E. Shelby、 Phys. and Chem. of Glasses 、35[4]54(1994)