AGC Research Report 69(2019)

散乱光の光弾性効果を用いたガラスの応力測定装置の開発

Development of the stress meter in glass material using photo-elastic effect of scattering light

馬田 拓実*・折原 秀治**・稲葉 誠二*・大神 聡司***・今北 健二*

Takumi Umada, Shuji Orihara, Seiji Inaba, Satoshi Ohgami and Kenji Imakita

*AGC株式会社 技術本部 材料融合研究所 (takumi.umada@agc.com)

**有限会社折原製作所

***AGC株式会社 電子カンパニー 先進機能ガラス事業本部

スマートフォンなどのモバイル電子機器のカバーガラスとして、化学強化により圧縮応力を導入したガラスが多く使用されている。近年、リチウムアルミノケイ酸塩系ガラスにLi→Na置換、その後にNa→K置換を施す2段化学強化ガラスが主流になってきている。しかし、Li→Na置換層の圧縮応力を、非破壊かつ簡便に測定する方法は存在しなかった。

そこで、ガラス中を透過するレーザの散乱光の光弾性効果を利用し、Li→Na置換層の圧縮応力を測定する装置SLP-1000を開発した。本装置により、特にガラス表面から50μm以上深い領域の圧縮応力を、非破壊かつ簡便に測定することが可能になった。しかし、SLP-1000はSN比が不足するという課題を抱えていたため、光源波長の短波長化など光学系を改良したSLP-2000を試作した。SLP-2000は、SLP-1000に比べSN比が3倍程度良く、Li→Na置換層の圧縮応力を測定するのに非常に適していると考えられる。

Glass materials with compressive stress introduced by chemical strengthening, such as cover glass on mobile electronic devices (e.g., smartphones), are widely used. In recent years, the lithium alumino-silicate glass, which is chemically strengthened with Li → Na and then Na → K substitution, has become popular. However, there was no convenient and nondestructive method available to measure the compressive stress of the Li → Na substitution layer.

Therefore, we developed SLP-1000, a device to measure the compressive stress of the Li → Na substitution layer, by utilizing the photo-elastic effect of the scattered light of the laser beam that passes through the glass. This device enabled us to conveniently measure the compressive stress without destructions and, particularly, in a region deeper than 50μm from the glass surface. However, since the SLP-1000 device features poor SN ratio, we developed a prototype of SLP-2000, with improved optical systems, such as the shorter wavelength of the light source. SN ratio of SLP-2000 was three times better than that of SLP1000, and it was considered as suitable for measuring the compressive stress of the Li → Na substitution layer.

1. 緒言

現在、スマートフォン・携帯音楽プレイヤー・タブレット端末等に代表されるモバイル電子機器では、表示部・筐体本体に多様なガラスが使用されている。これらのうち、化学強化により高強度化されたガラスは、液晶ガラスを保護する目的で最表面のカバーガラスに使用される。

化学強化は、ガラス中に含まれるアルカリイオンを、よりイオン半径の大きな別のアルカリイオンに置換することにより、周囲の構造を圧迫しガラス中に大きな圧縮応力を導入する手法である。この技術は1960年代に初めて報告されて以降、ガラスの高強度化手法として盛んに開発が行われてきた。特に、ナトリウムアルミノケイ酸塩系ガラスを、380~450℃で溶融させた硝酸カリウムに浸漬させて得られる化学強化ガラスは一般的であり、広く用いられている。

近年、化学強化を施すガラス素材として、リチウムアルミノケイ酸塩系ガラスが注目されている。このガラスは、NaイオンとKイオンの交換より拡散速度の速いLiイオンとNaイオンの交換を利用することで、よりガラスの奥深くまで圧縮応力を導入できる。特に、LiイオンとNaイオンの交換後に、NaイオンとKイオンの交換を行う2段の化学強化を行うことで、100μmを超える厚い圧縮応力層を形成したうえで、ガラス表面付近には600~1000MPaの大きな圧縮応力を導入できる。

表面層の応力値や表面応力層の深さは、面強度以外に、様々な使用状況における実用的な強度に影響を与える重要なパラメータであり、化学強化ガラスの開発や生産での品質管理においては、ガラス中の応力の分布を正確に測定することが重要である。

応力分布を評価する手法として、表面導波光を利用した方法が挙げられる(1,2)。短時間で精度よく表面応力や応力分布を評価できる。また、非破壊試験法のため、薄片化した試料を用いた破壊試験法とは異なり、試料加工時の応力解放の懸念はない(3)。一方、この手法には、原理上の制約があり、導波光が入光するガラス表層からガラス内部に向かって屈折率が小さくなっている領域が測定可能である。例えば、2段強化を施したリチウムアルミノケイ酸塩系ガラスは、最表層ではNa→K置換が支配的な表層からガラス内部に向かって屈折率が下がる層が形成されるが、その内側には、Li→Na置換が支配的なガラス内部に向かって屈折率が上がる層が形成されているため、Na→K置換が支配的な層の応力しか評価できない。

他の非破壊法として、散乱光の光弾性を利用した方法が挙げられる(4-8)。内部応力の存在するガラス中を伝搬するレーザの散乱光では、観測されるs偏光成分とp偏光成分の位相に差が生じる。以降ではこの位相差をリタデーションと呼ぶ。このリタデーションが応力の大きさに依存する現象(光弾性効果)を利用すれば、原理的には屈折率分布に依らず、全ての化学強化ガラスの応力分布を評価できる。

非破壊式表面応力計SLP-1000 (9)は、この散乱光の光弾性効果を利用した装置である。この装置により、Li→Na置換層の応力プロファイルの測定を非破壊で簡便に行うことが可能となった。しかし、SLP-1000はSN比が不足するという課題を抱えていた。この課題を解決するため、光学系を改良した装置(SLP-2000)を試作した。ここでは、散乱光の光弾性効果を用いた非破壊式表面応力計の原理を解説し、得られるデータの検証をするとともに、SLP-1000とSLP-2000でそれぞれ応力を測定した際の精度や特徴を比較し報告する。

2. 測定原理

散乱光の光弾性効果を用いた方法の測定原理について述べる。光がガラス中を伝搬する際、構成元素との相互作用により、一部は散乱光として周囲に放出される。化学強化ガラスのような内部応力を有するガラスの場合、入射光のリタデーションは応力によってシフトする。本測定器では、レーザのリタデーションを周期的に変化させながらガラスに入射する。それによって生じる散乱光を、カメラによって散乱光路の各点で観測する。散乱光路の各点の散乱光強度は、レーザのリタデーションの周期変化とガラス内部応力によるシフトの影響を受け変動する。基準点と基準点より散乱光路に沿ってxだけ離れた点のリタデーションをRとすると、内部応力σは光弾性定数Cを用いて式(1)で与えられる。

実際は、各点での散乱光の周期的な輝度変化を画像解析より抽出し、基準点からのリタデーションRと光路長xの関係を求める。両関係を任意の関数で最小二乗法によりフィッティングすることで、式(1)より散乱光中の各点の応力を計算する。本測定法では散乱光を利用するため、表面導波光を利用した従来の表面応力測定装置とは異なり、強化ガラスの屈折率分布にかかわらず、表層から深層に至る幅広い領域の応力分布を求めることができる。

このような装置で測定を行った場合、SN比を劣化させる要因として、ガラス内部での散乱に伴うレーザのスペックルが挙げられる。スペックルとは、ランダムな方向に散乱されたレーザ光が、不規則に干渉しあって結像される現象である。このスペックルがSLPで観測する散乱光と重なると、SN比が劣化すると推定される。スペックルを完全に除くのは難しいが、スペックルのサイズを極力小さくすることで、SN比の劣化は抑制できる可能性が高い。結像理論によれば、スペックルサイズは光学系の回折限界とほぼ等しくなる。ここで、回折限界rは式(2)で決定される(10)。

ここで、λは光の波長、NAは光学系の開口率である。つまり、波長が短いほど、開口率が大きいほどスペックルサイズは減少し、SN比が向上することが推定される。

3. 実験方法

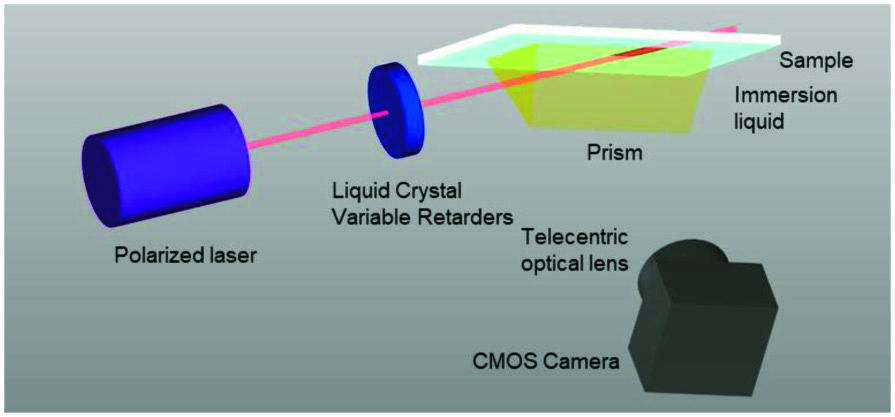

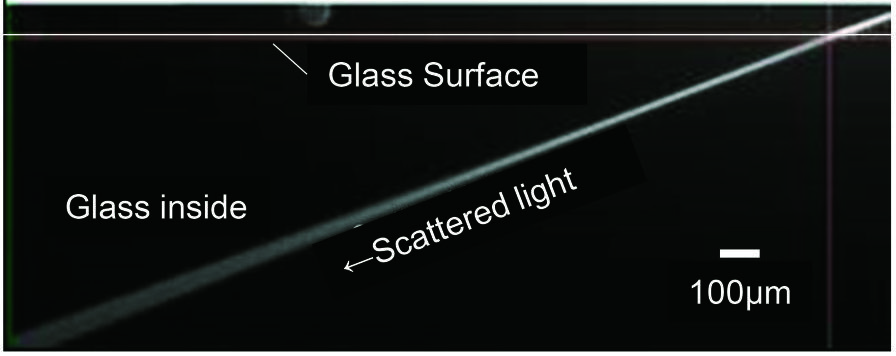

Fig. 1に本研究で用いた散乱光光弾性測定装置の概略図を示す(11)。光源には、SLP-2000では波長405nm、SLP-1000では640nmの半導体レーザを用いた。カメラのレンズには、SLP-2000では開口率が0.15のもの、SLP-1000では開口率が0.093のものを用いた。液晶素子を用いレーザのリタデーションを周期的に変動させながらガラスへ照射し、四方に散乱する光のうちレーザ振動方向に対して直交する方向の散乱光を、テレセントリックレンズを介してCMOSセンサ素子で検出する。Fig. 2にCMOSセンサ素子に結像された時刻tにおける散乱光像を示す。散乱光路に沿った各点で輝度が異なる。これは先述のように内部応力による光弾性効果によって、進行するレーザのリタデーションが変化することに起因する。Fig. 2より2本の直線が交差する点が、レーザ光がプリズムと屈折液を介してガラスへ入射する位置、すなわちガラス表面に相当する。屈折率nd=1.51のガラスでは、表面より深さ約500μmまでの散乱光を検出できる。深さ方向の分解能は、レーザの集光径に依存する。本研究では、レーザの焦点位置を、深さに伴う応力変化量が大きい表層近傍に設定した。

Fig. 1 Experimental set up of the device measuring retardation of scattered light (9).

Fig. 1 Experimental set up of the device measuring retardation of scattered light (9). Fig. 2 Path of the scattered light inside a chemicallytempered glass, observed from cross section (9).

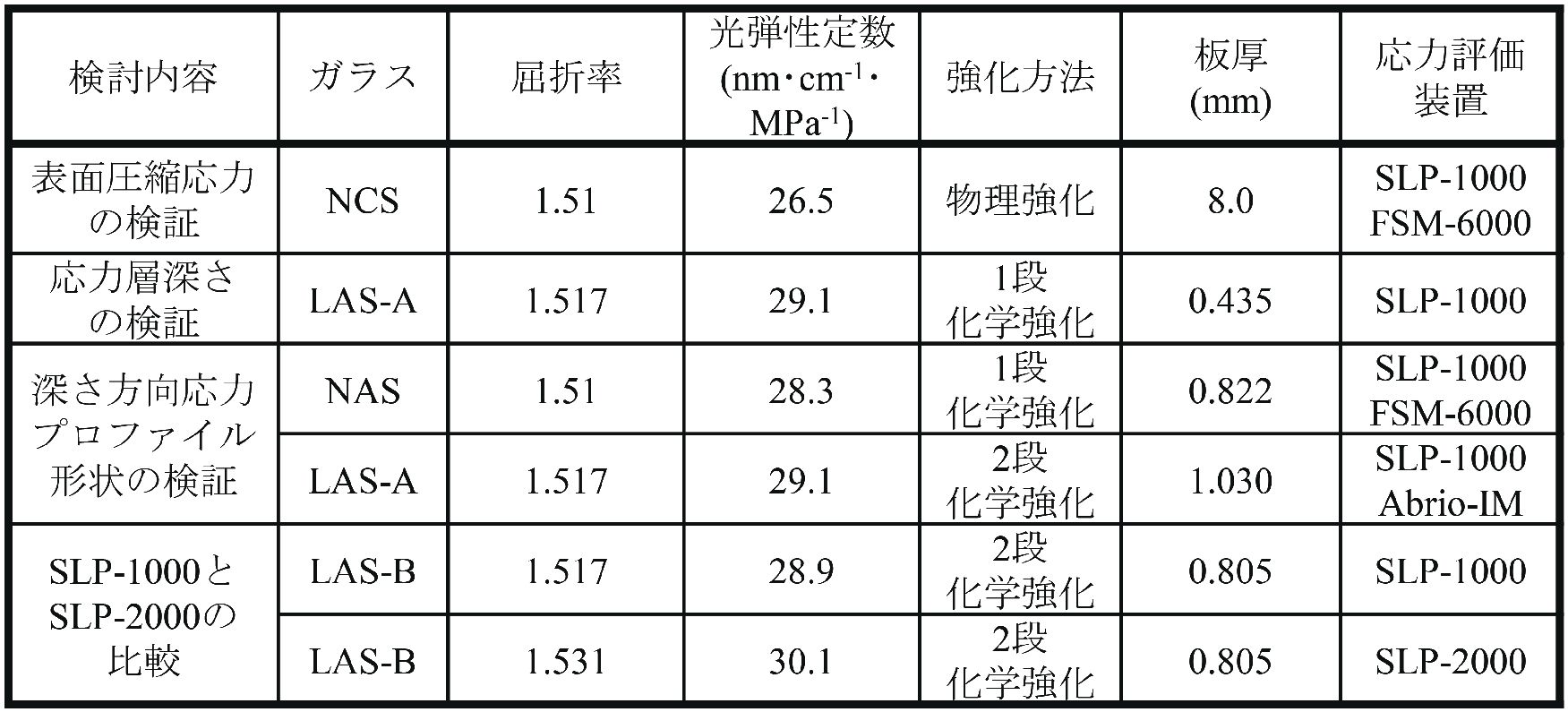

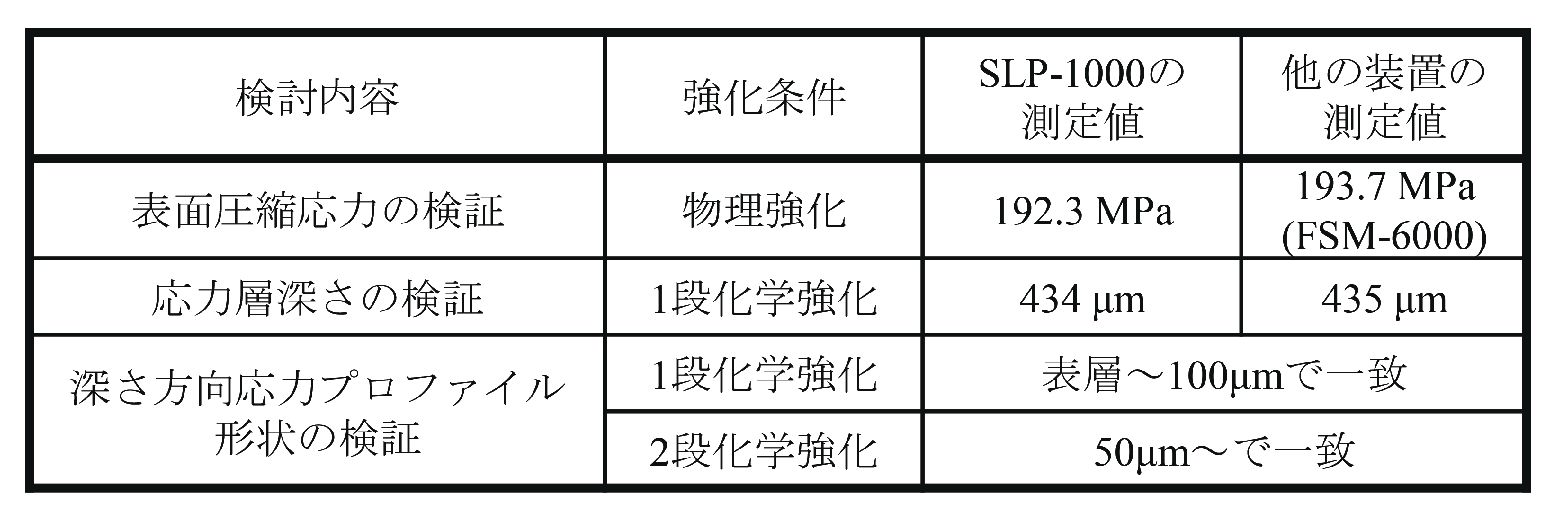

Fig. 2 Path of the scattered light inside a chemicallytempered glass, observed from cross section (9).Table 1に、本研究で用いたガラスと、検討した内容を示す。表面圧縮応力の検証には、物理強化により応力が導入された、Na2O-CaO-SiO2系ガラス(有限会社折原製作所製、以下NCS)を用いた。応力層深さの検証、応力プロファイル形状の検証には、化学強化により応力が導入されたNa2O-Al2O3-SiO2系ガラス(AGC株式会社製、以下NAS)、もしくはLi2O-Al2O3-SiO2系ガラス(AGC株式会社製、以下LAS-A)を用いた。SLP-1000とSLP-2000の比較には、化学強化により応力が導入された上記と別組成のLi2O-Al2O3-SiO2系ガラス(AGC株式会社製、以下LAS-B)を用いた。いずれのガラスも、表面は鏡面研磨仕上げとした。化学強化は、NaNO3、KNO3、もしくはそれらを混合した溶融塩に浸漬し行った。

化学強化後によりサンプルに導入された応力は、SLP-1000(有限会社折原製作所製)、SLP-2000(有限会社折原製作所製)、Abrio IM(東京インスツルメンツ株式会社製)、およびFSM-6000(有限会社折原製作所製)を用いて評価した。FSM-6000は表面導波光を利用した応力測定装置である(1)。非常に簡便であるが、Li→Naのイオン交換による化学強化の応力を測定することはできない。Abrio IMは、薄片状にスライス加工したガラスサンプルに光を透過させ、偏光顕微鏡でリタデーションを観測する応力評価装置である。薄片状に加工する際に、応力が緩和するため、応力の真値を得ることができないという課題がある。また、薄片の厚みが薄いほど空間分解能が高くなるが、その場合加工の難度向上、応力解放の影響増大などのトレードオフがある。

SLPの測定においては、屈折率と光弾性定数をパラメータとして入力する。SLP-1000とSLP-2000では光源の波長が異なるため、屈折率や光弾性定数の値が異なることに注意する必要がある。本研究においては、屈折率測定にはSHIMADZU社製カルニュー精密屈折率計KPR-2000を使用した。各波長の光弾性定数は、円盤圧縮法により測定した。これらの値も、Table 1に示している。

4. 実験結果

4.1. 表面圧縮応力の検証

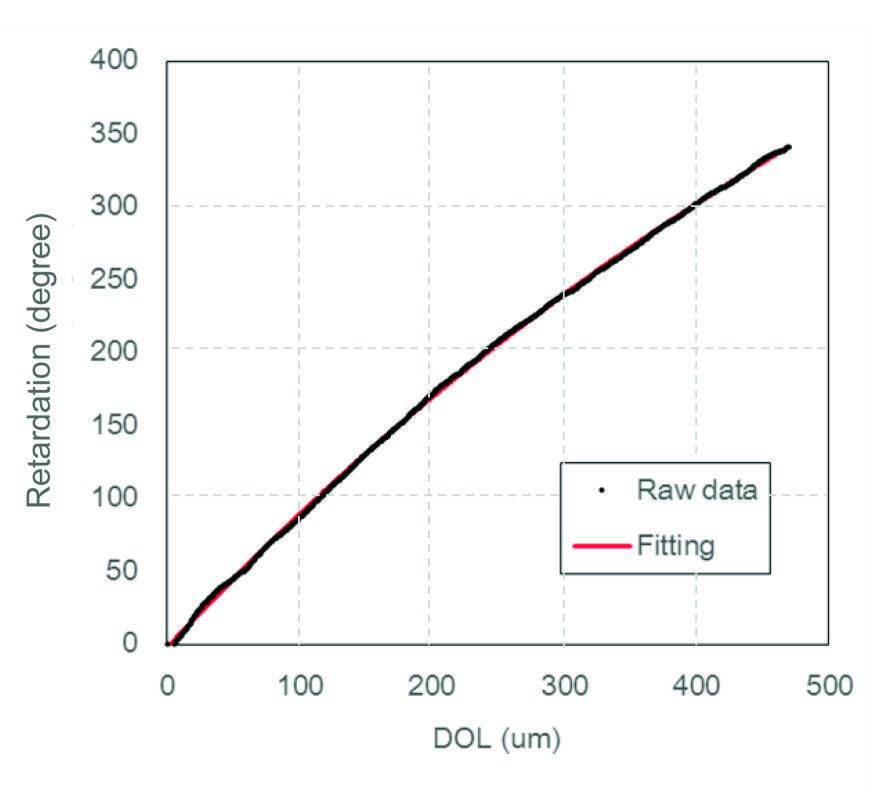

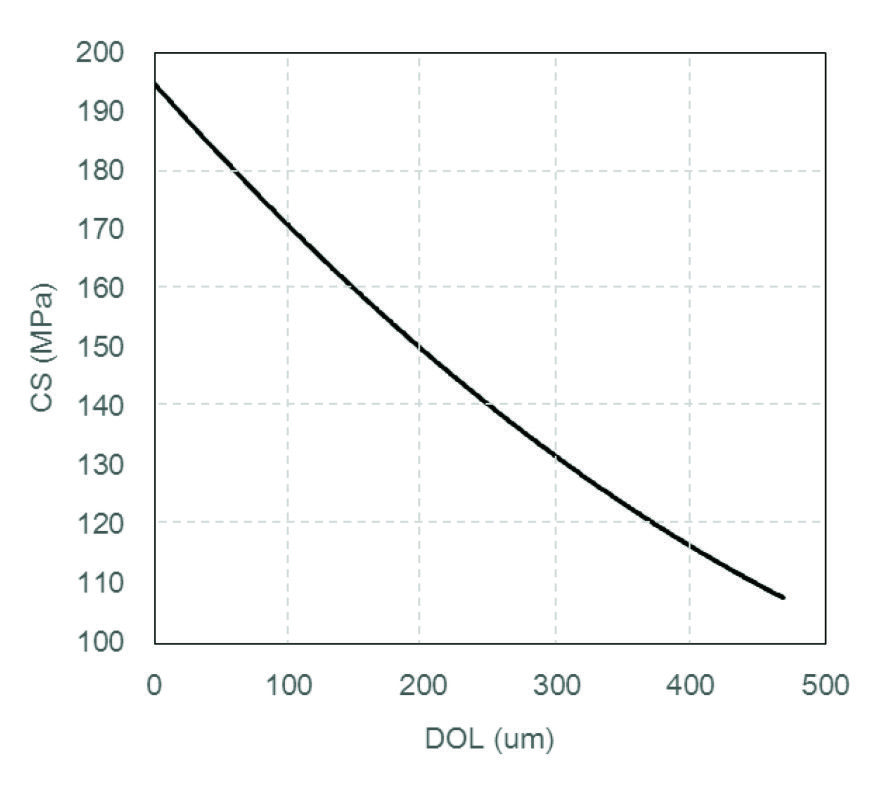

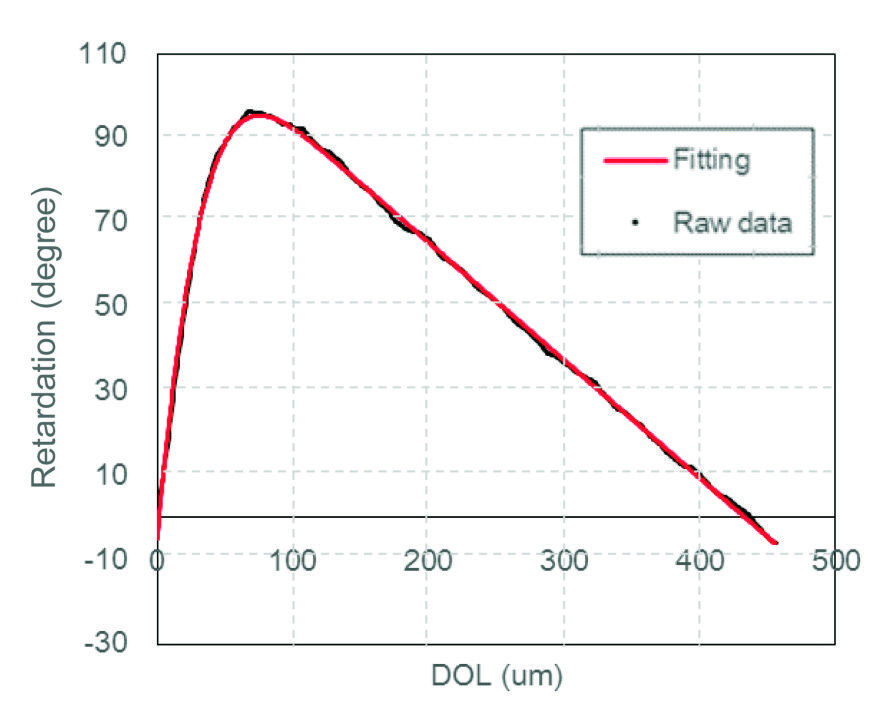

Fig. 3にNCSガラス(FSM-6000による表面圧縮応力測定値193.7MPa)の、あるガラス表面からの深さ(Depth of layer: DOL)でのリタデーションのプロファイルを示す。図中の赤線は3次関数を用い、最小二乗法で近似計算した結果である。ここで、フィッティング関数として3次関数を選択したのは、物理強化が物理強化の応力プロファイルが2次関数に従うためである(12)。図より、実測値とフィッティング曲線は表層から450μm深さまでの領域で良好な一致を示した。Fig. 4にリタデーションフィッティング曲線より求めた応力プロファイルを示す。応力プロファイルは2次関数で描写され、表層から深層にかけて緩やかに減少した。同一のサンプルで5回の測定を行った結果、表面圧縮応力の平均値は192.3MPaであり、標準偏差は0.78MPaであった。測定平均値とFSM-6000の測定値(193.7MPa)のズレは、1%以内であった。

Fig. 3 Retardation of thermally-tempered NCS glass (black dotted curve) fitted with cubic function (red curve) (9).

Fig. 3 Retardation of thermally-tempered NCS glass (black dotted curve) fitted with cubic function (red curve) (9). Fig. 4 Stress profile of thermally-tempered NCS glass.

Fig. 4 Stress profile of thermally-tempered NCS glass.4.2. 圧縮応力層深さの検証

Fig. 5に板厚435μmのLAS-Aガラスのリタデーションプロファイルを示す。図中の赤線は正弦関数を用い、最小二乗法で近似計算した結果である。ここで、フィッティング関数に正弦関数を使用したのは、様々な関数を試行した中で、正弦関数が最も精度よく板厚全域のリタデーションをフィッティングできたためである。SLP-1000では表層よりおよそ500μm深さまでのリタデーション変化を検出できる。そのため、強化ガラス裏面側のDOLCS=0(応力値がゼロになる深さ)が500μm以下であれば、表面側と裏面側のDOLCS=0を同時に評価できる。式(1)で示すようにリタデーション分布の微分値が応力に相当するため、リタデーション分布曲線の傾きが0になるポイントがDOLCS=0となる。Fig. 5の場合、最小二乗法を用い正弦関数のフィッティングより求めたDOLCS=0は、表面側93μmと裏面側337μmであった。表面側と裏面側のDOLCS=0を合算した値がサンプルの板厚に相当する。同一のサンプルで5回の測定を行った結果、表面と裏面のDOLCS=0から求めた板厚の平均値は434μmであり、標準偏差は4.4μmであった。測定平均値とマイクロメータで実測される板厚(435μm)のズレは1%以内であった。

Fig. 5 Retardation of 1-step ion exchanged LAS-A glass thin glass (black dotted curve) fitted with sine function (red curve) (9).

Fig. 5 Retardation of 1-step ion exchanged LAS-A glass thin glass (black dotted curve) fitted with sine function (red curve) (9).4.3. 応力プロファイル形状の検証

4.3.1. 1段化学強化品のプロファイル形状の検証

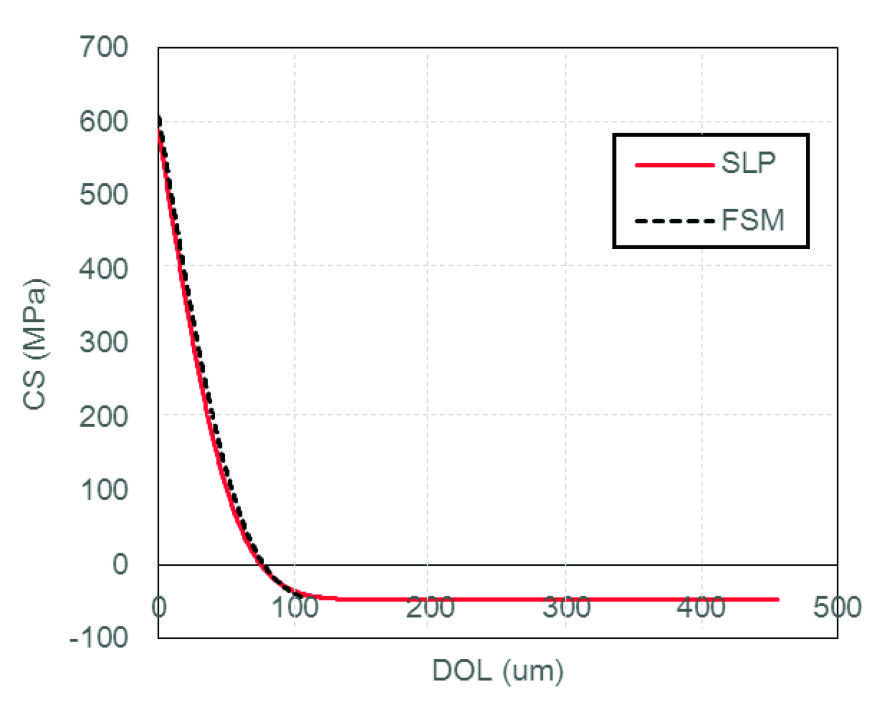

Fig. 6に、1段強化したNASガラスのリタデーションプロファイルを示す。図中の赤線は、相補誤差関数の積分関数を用い、最小二乗法で近似計算した結果である。ここで、フィッティングに相補誤差関数の積分関数を用いたのは、通常イオンの拡散は相補誤差関数に従うためである。Fig. 7にリタデーションフィッティング曲線より求めた応力プロファイルを示す。比較のため、光導波表面応力計FSM-6000(有限会社折原製作所社製、以下FSM)で求めた応力プロファイルも併せて記す。Fig. 7より、表層から100μm深さ領域において、両者は良好な一致を示した。また、SLPを用いることで、FSMでは測定が困難とされる、内部の未強化層(深さ100μm以上の領域)の応力分布も評価でき、引張応力の特性評価手法として有効であることが分かった。

Fig. 6 Retardation of 1-step ion exchanged NAS glass (black dotted curve) fitted with integrated complementary error function (red curve) (9)

Fig. 6 Retardation of 1-step ion exchanged NAS glass (black dotted curve) fitted with integrated complementary error function (red curve) (9) Fig. 7 Comparison of stress profile of 1-step ion exchanged NAS glass between SLP (red curve) and FSM (black curve) (9).

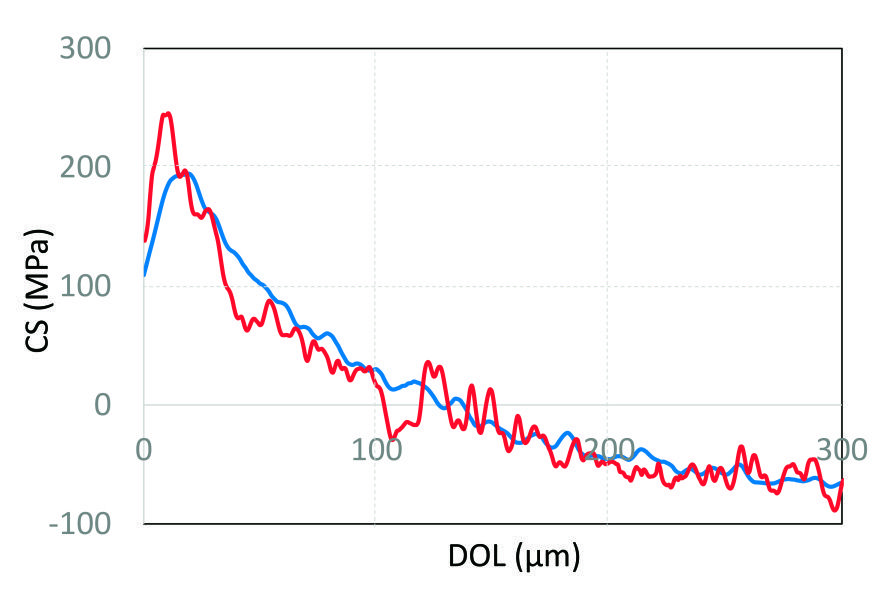

Fig. 7 Comparison of stress profile of 1-step ion exchanged NAS glass between SLP (red curve) and FSM (black curve) (9).4.3.2. 2段化学強化品のプロファイル形状の検証

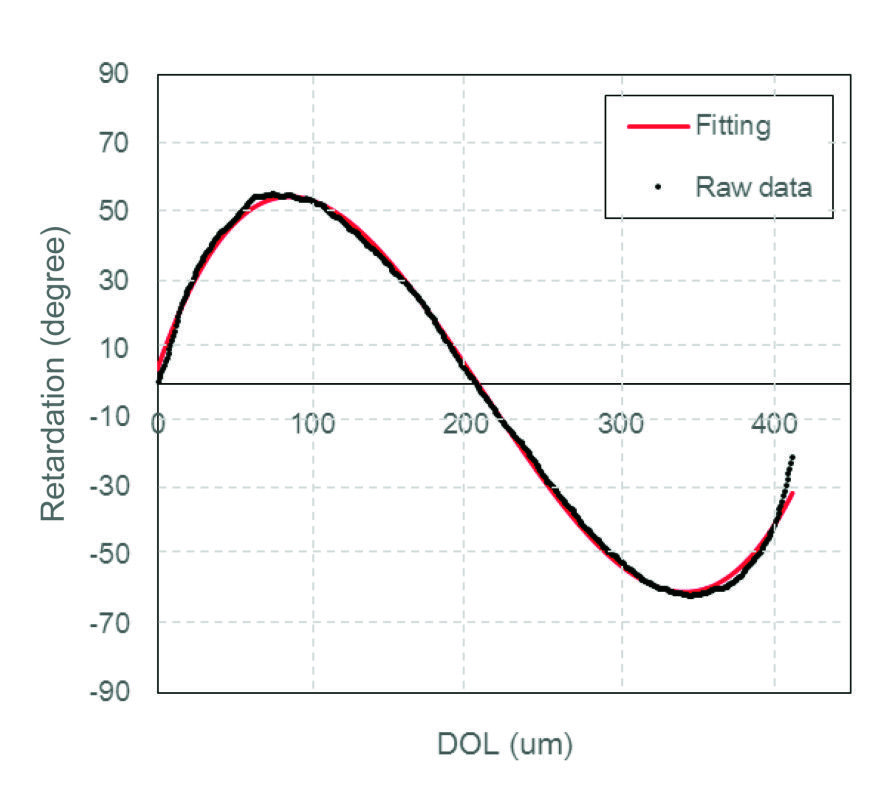

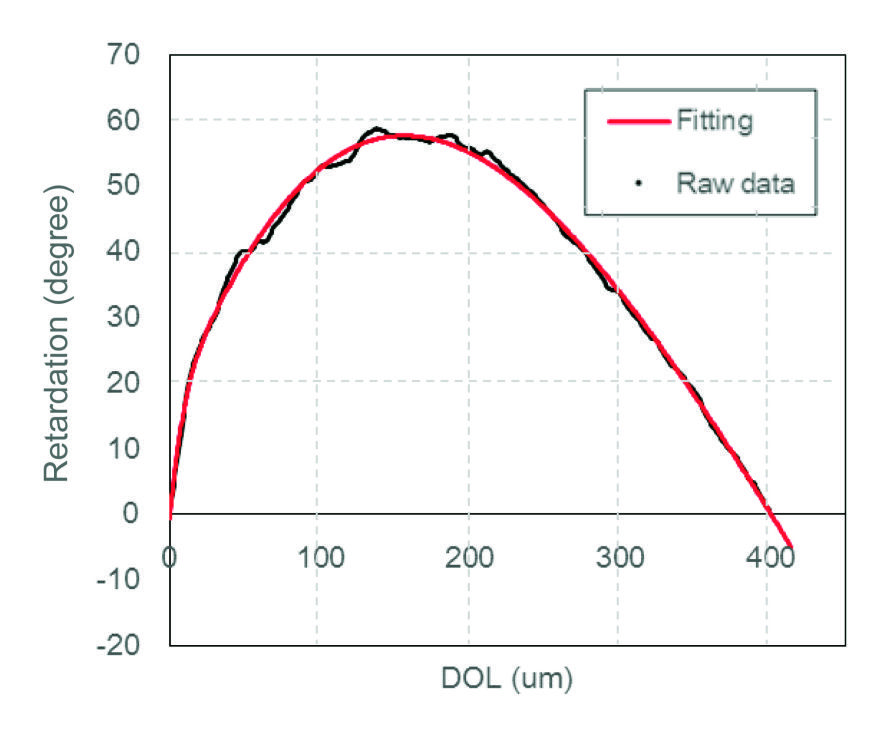

Fig. 8に、2段強化したLAS-Aガラスのリタデーションプロファイルを示す。図中の赤線は、相補誤差関数の積分関数を用い、最小二乗法で近似計算した結果である。実測値とフィッティング曲線は、表層から400μm深さの領域で良好な一致を示した。Fig. 9にリタデーションフィッティング曲線より求めた応力プロファイルを示す。比較のため、Abrio IMで求めた応力プロファイルも併せて記した。図より、両者の応力プロファイルはDOLが50μm以上の領域でほぼ一致した。特に、DOLCS=0は、ともに156μmであった。対して、DOLが50μm以下の領域では、必ずしも両者のプロファイルは一致しない。2段強化したLAS-Aガラスでは、表層にNa→K置換による深さ10μm程度の薄い圧縮応力層があることが、FSMの結果によりわかっている。Abrioの結果において、表層から深さ20μm付近に圧縮応力の高い領域があるのは、この薄いNa→K置換によるものである。一方、SLPでは、薄いNa→K置換による圧縮応力を評価できていない。SLPでは、ガラス表面におけるレーザ光の散乱により、表層付近の空間分解能が低いため薄い強化層が評価できなかった可能性がある(~50μm程度)。この領域はFSM-6000で測定が可能であり、SLPとFSMを組み合わせることで、全領域の応力プロファイルを非破壊で評価することができる。

Fig. 8 Phase shift of 2-step ion exchanged LAS-A glass (black dotted curve) fitted with integrated complementary error function (red curve) (9).

Fig. 8 Phase shift of 2-step ion exchanged LAS-A glass (black dotted curve) fitted with integrated complementary error function (red curve) (9). Fig. 9 Comparison of stress profile of 2-step ion exchanged LAS-A glass between SLP (red curve) and Abrio (blue curve) (9).

Fig. 9 Comparison of stress profile of 2-step ion exchanged LAS-A glass between SLP (red curve) and Abrio (blue curve) (9).4-3節で得られた結果をTable 2にまとめた。

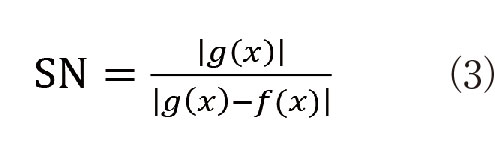

4.4. SLP-1000とSLP-2000の比較

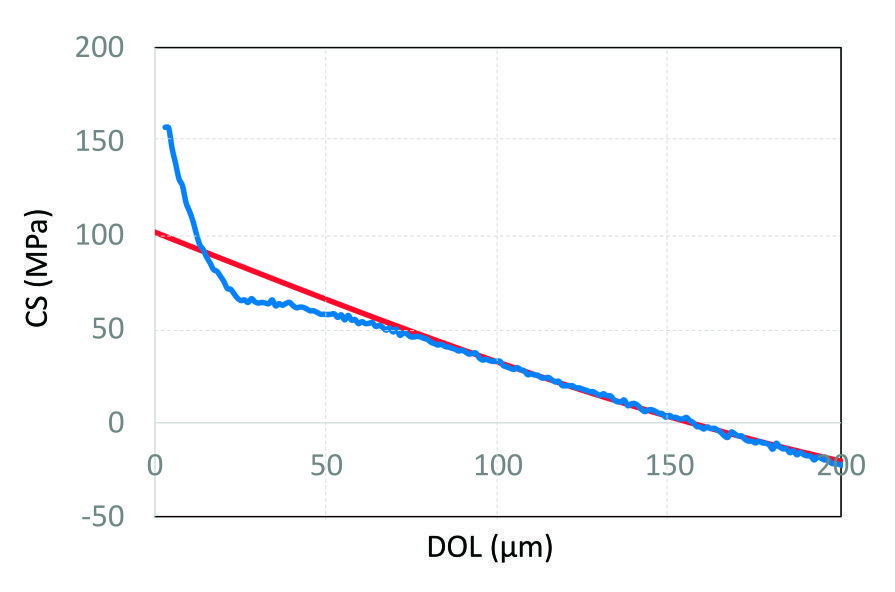

Fig. 10に、1段強化のLAS-BガラスをSLP-1000とSLP-2000でそれぞれ測定した際の応力プロファイルを示す。リタデーションプロファイルのフィッティングは行わず、測定値から直接応力プロファイルを計算したデータである。式(3)に、ある応力深さxでのSN比の計算方法を示す。ここで、f(x)は測定値から直接求めた応力値、g(x)はフィッティング曲線の応力値である。ここで、g(x)は相補誤差関数によるフィッティング曲線とした。表面から1 μmごとにSNを計算し、表面から板厚中心までのSNの平均は、SLP-1000で233%、SLP-2000で588%と、SLP-2000を用いることで大幅に改善(約2.5倍)した。式(2)に示したように、光源の短波長化・レンズの高NA化による回折限界rを最小化した効果(約1/2.4倍)と考えられる。Table 3に、SLP-1000とSLP-2000の光学系の差とSN比をまとめた。

このように、光学系の改造で測定精度向上を検証できた。しかし、紫外光による光学部材の劣化など長時間利用する上での課題があり、現在は518nmの光源を用いた装置も目的に応じて使われている。

Fig. 10 Comparison of stress profile of 1-step ion exchanged LAS-B glass between SLP-2000 (blue curve) and SLP-1000 (red curve).

Fig. 10 Comparison of stress profile of 1-step ion exchanged LAS-B glass between SLP-2000 (blue curve) and SLP-1000 (red curve).

5. 総括

化学強化によりガラス中に導入された応力の測定装置として、非破壊式表面応力計SLP-1000を開発した。これは、散乱光光弾性効果を利用した装置であり、物理強化や化学強化されたガラスの圧縮応力プロファイルを精度良く測定できることを確認した。また、Na→K置換とLi→Na置換の2層で形成される応力プロファイルをFSMとSLPを使うことで非破壊、かつ簡便に測定できるようになった。特に、深さ50μmよりも深い領域はSLPにより正確な応力値が得られるようになった。しかし、SLP-1000はSN比が不足するという課題を抱えていた。この課題を解決するため、光学系を改良したSLP-2000を試作した。光源の短波長化や開口率の増大による回折限界rの最小化により、SN比は約2.5倍まで向上した。このように、光源波長を405nmとした際、測定精度に優れることが分かった。しかし、紫外光による光学部材の劣化対策など量産運用上の課題があり、現在は518nmの光源を用いた装置も目的に応じて使われている。

参考文献

- K. Akatsuka, S. Ogami, S. Ohara and S. Orihara, J. Ceram. Soc. Japan, 124, S7( 2016).

- S. Orihara, Y. Orihara, S. Ogami, K. Akatsuka, S. Ohara, JP Patent 2016-142600 A( 2016).

- T. Kishii, New Glass Tech., 2, 29( 1982).

- W. Bradshaw, J. Mat. Sci, 14, 2981( 1979).

- T. Kishii and H. Takashio, Yogyo-Kyoukai-Shi, 80, 137 (1972).

- T. Kishii, Oyo kogaku, 5, 5( 2002).

- S. Hödemann, P. Möls, V. Kiisk, T. Murata, R. Saar and J. Kikas, J. Appl. Phys., 118, 243103( 2015).

- S. Hödemann, A. Valdmann, J. Anton and T. Murata, J. Mat. Sci., 51, 5962( 2016).

- S. Inaba, S. Ogami, S. Orihara and Y. Orihara, J. Ceram. Soc. Japan, 125, 814( 2017).

- 黒田 和男、レーザー研究 6月号、390( 2011)

- S. Orihara and T. Kanamaru, Proc. 12th Symposium GIC Japan, 147,( 2016)

- M. Takatsu and Y. Watanabe, Yogyo-Kyoukai-Shi, 80, 246 (1972).