AGC Research Report 75(2025)

建材一体型太陽電池カバーガラス向け意匠性塗料の開発

Development of Decorative Coatings for Cover Glasses of Building-integrated Photovoltaics

桒原 雄一*・酒井 智弘*・小野崎 祐**

Yuichi Kuwahara, Tomohiro Sakai, Yu Onozaki

*AGC株式会社 材料融合研究所(yuichi.kuwahara@agc.com, tomohiro.sakai@agc.com)

**AGC株式会社 オートモーティブカンパニー(yu.onozaki@agc.com)

持続可能な社会の実現に向け、再生可能エネルギーの普及が進む中、BIPV(建材一体型太陽電池)の導入が注目されている。BIPVは都市部の限られたスペースを効率的に活用可能であるが、外観の意匠性と発電効率の両立が課題である。本研究では、ナノサイズ顔料を用いた意匠性塗料を開発し、太陽電池モジュールに適用した。白色顔料では、散乱の波長依存性を活用し、可視光域で意匠性を付与しつつ、近赤外域で発電効率を維持することが可能であった。また、有彩色顔料では、光散乱の抑制により可視光の隠ぺい性と赤外透過性を両立できた。これらの成果により、意匠性と発電効率を兼ね備えたBIPV設計の可能性が確認された。

The increased focus on renewable energy is driving the adoption of building-integrated photovoltaics(BIPV)as a means of creating a sustainable society. BIPV enables efficient use of limited urban spaces. However, achieving a balance between aesthetic design and power generation efficiency poses a challenge. This study developed decorative coatings using nano-sized pigments and applied them to solar cell modules. For white pigments, we utilized the wavelength dependence of scattering to enhance the aesthetic appeal within the visible light spectrum while preserving power generation efficiency in the near-infrared region. For colored pigments, we suppressed light scattering to enable a blend of concealment in the visible spectrum and transparency in the infrared spectrum. These findings highlight the potential for BIPV designs that effectively combine aesthetic appeal with power generation efficiency.

1. 緒言

持続可能な社会の実現に向け、再生可能エネルギーの普及が推進されている。日本においても、2050年までにカーボンニュートラルを達成するための政策が打ち出されており、ZEB(ゼロ・エネルギー・ビル)やZEH(ゼロ・エネルギー・ハウス)の普及が進展している。これに対応するためには、屋根だけでなく、壁や窓に照射される太陽光も発電に利用する BIPV(建材一体型太陽電池)の導入が鍵となる。 BIPVは都市部の限られたスペースでも効果的なエネルギー利用を可能とする一方、屋根と異なり窓や壁面は多くの人の目に触れるため、PVセルの外観が意匠性を損ねる懸念がある。この課題に応えるために、 BIPV向けの意匠性塗料の開発が求められている。

BIPV向けの意匠性塗料開発においては、内部のPVセルが見えないようにする隠ぺい性と、美観を維持する意匠性が重要である。しかし、これらの要件を満たすためにPVセルへの入射光を遮断すると、発電効率が低下する問題が生じる。このため、発電効率を可能な限り維持しつつ、意匠性を確保する技術の開発が必要とされる。

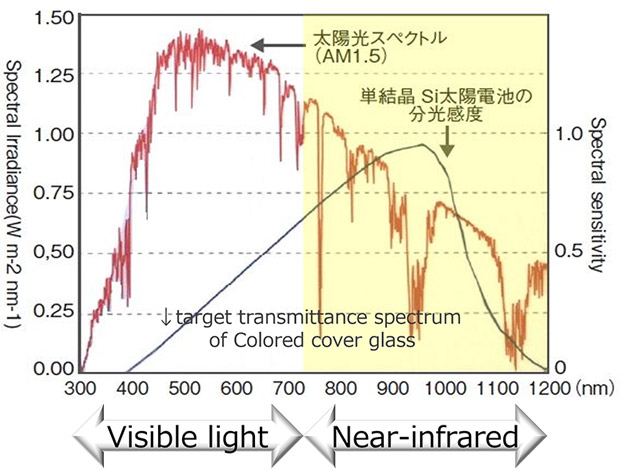

Fig. 1-1は、太陽光スペクトルと結晶シリコンPVセルの分光感度を示している。太陽光スペクトルのピークは可視光波長(380~780 nm)に位置するが、単結晶Siの分光感度ピークは900~1000 nmの近赤外域にあり、この領域でも高い発電性能を得ることが可能である。つまり、近赤外透過性を有する意匠性塗料を用いることで、赤外域を発電に利用しつつ、可視光域では塗料層が特定の波長の光を散乱、反射、または吸収することで背後のPVセルを隠蔽し、かつ視覚的な色彩を表現して意匠性を付与することが可能となる。本開発では、赤外線の透過性を制御するため、ナノサイズ顔料を使用した塗料開発を行った。

Fig. 1-1 シリコンセルのスペクトル応答と光スペクトルの比較

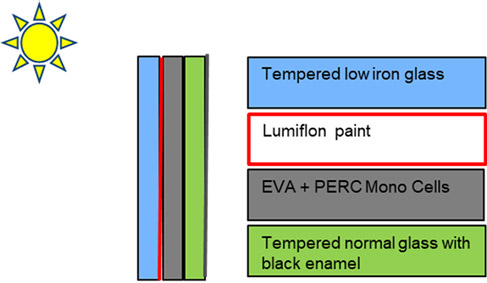

Fig. 1-1 シリコンセルのスペクトル応答と光スペクトルの比較基本的な製品構成をFig. 1-2に示す。屋外面から順に、高透過ガラス、着色層、接着樹脂、発電層(Si)、黒色バックパネルで構成される。この構成では、最表層に高透過ガラスを配置し、その内側に意匠コートを施すことで、高い耐擦傷性とガラスの質感を生かした意匠性を両立できる。特に、高透過ガラスは光の透過を妨げず、発電効率を維持しつつ、美観を保つ役割を果たす。

Fig. 1-2 製品構成

Fig. 1-2 製品構成塗料構成は着色源である顔料、それを固定するバインダー、硬化剤、ガラスとの密着性を確保するためのプライマーからなる。

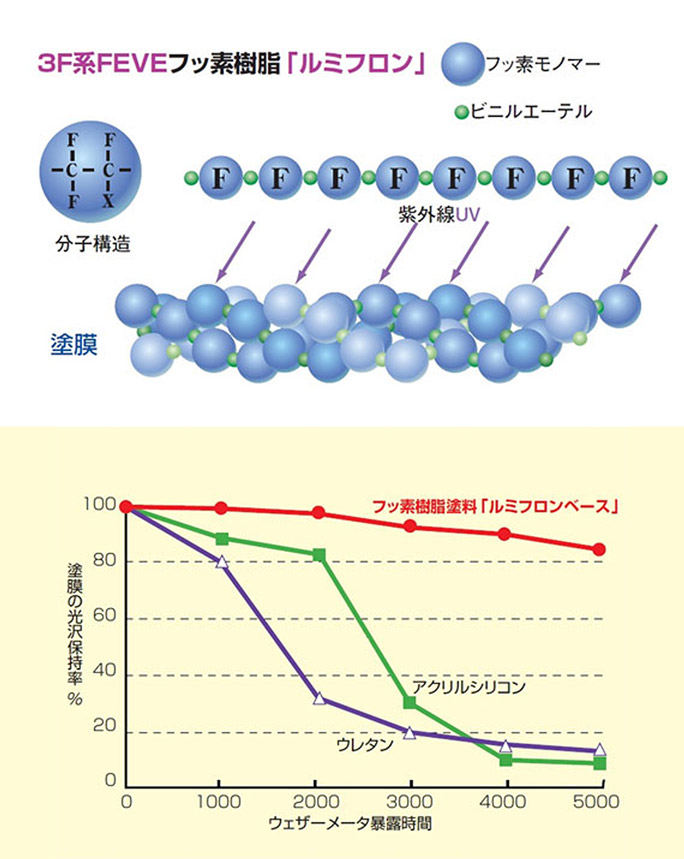

塗料の顔料を固定するためのバインダーとしてフッ素樹脂塗料(ルミフロン)を使用した(Fig. 1-3)。ルミフロンはAGCが1982年に世界初の商品化を実現した溶剤可溶型フッ素樹脂であり、FEVE(フルオロエチレン・ビニルエーテル)交互共重合体を主鎖に持つ。FEVEの構造は紫外線による分解を防ぎ、塗装物を長期間にわたり保護することが可能であり、建築建材用途で多くの実績を有する。

Fig. 1-3 ルミフロン®の構造(上)と耐光性(下)

Fig. 1-3 ルミフロン®の構造(上)と耐光性(下)AGC化学品カンパニーHPより

硬化剤としてイソシアネートを使用した。これらはルミフロンのOH基と反応して架橋を形成し、フィルムの機械的および化学的耐久性を向上させる。さらに、プライマーのアミノ基とも反応してガラスへの接着性を高める。塗料の寿命を延ばすためにブロックイソシアネートを採用しており、ブロック基は熱により分解され、イソシアネートとして作用する。

ガラスと塗膜の密着性を向上させるため、プライマーとしてアミノシランを使用した。塗料自体には含まれておらず、塗料を塗布する直前にガラスに適用され、硬化剤であるイソシアネートを介して架橋反応する。

2. 実験方法

2.1. 調液条件

重合体溶液(クロロトリフルオロエチレン-ビニルエーテル共重合体のキシレン溶液(AGC社製「LF-200」、重合体濃度60質量%、重合体のフッ素原子含有量27質量%、水酸基価52 mgKOH/g)(7.32 g)、キシレン(3 g)、ジブチルスズジラウレートの1ppmキシレン溶液(0.31 g)、および無機顔料(1.9 g)を加えた。さらに直径1 mmのガラスビーズ13 gを加えて、混練機(あわとり練太郎、シンキー社製)を使用し、2,000 rpmで20分間撹拌した。その後、硬化剤(コロネートHX、東ソー社製)(0.81 g)を加え、さらに 2,000 rpmで1分間攪拌してガラスビーズを取り除き、組成物を得た。

[各例で使用した顔料]

青色:Blue CR4(アサヒ化成工業社製、Co-Al複合酸化物、粒子径128 nm)

赤色:Sicotrans Red L2817」(BASF社製、酸化鉄、粒子径127 nm)

黄色:Cappoxyt Yellow 4214X」(Cappelle社製、黄色三二酸化鉄、粒子径108 nm)

白色:TZ-3Y-E(東ソー、YSZ、粒子径40 nm)、 TZ-3YS-E(東ソー社製、YSZ、粒子径90 nm)、 STR-100A-LP、堺化学社製、粒子径83 nm

2.2. 塗工条件

平均板厚3.2 mmのソーダライムシリケートガラス板(AGC社製、縦100 mm×横100 mm)の一方の面上に、下に示す通りプライマー処理を施した。その後、アプリケーターを使用して上記液組成物を塗工し、180 ℃ 9分加熱乾燥させ、ガラス板からなる基材層と、基材層上に積層された機能層(平均厚さ:46 μm、バインダー:フッ素樹脂)から構成される光学層を得た。

プライマー処理

プライマー液:2 %アミノプロピルトリエトキシシラン水溶液

基板:高透過ガラス(酸化セリウムにより研磨洗浄)処理方法:前面にプライマーを垂らした後30秒静置し、蒸留水でリンス

乾燥条件:80 ℃で30分

2.3. 粉体評価

<平均粒子径>

測定対象試料(無機顔料等)を0.1質量%となるように蒸留水に投入し、さらに分散剤(Poiz532A、花王社製)を固形分に対して1質量%添加し、スラリーを得た。得られたスラリーに卓上型超音波洗浄機

(1510J-MT、BRANSON社製)を使用して6時間の超音波処理を施した。その後、粒度分布測定装置

(NanotracWaveII-EX150、マイクロトラック・ベル社製)を使用し、体積基準の累積50 %径(D50)を測定した。得られた13点の累積50 %径(D50)のうち、最も小さい値を平均粒子径として採用した。

2.4. 塗膜評価

<L*値、a*値、およびb*値>

無機顔料のL*値、a*値、およびb*値は、JISZ 8781-4:2013に準拠した拡散反射法により測定し、拡散反射スペクトルから算出した。また彩度(C*)を、以下式により算出した。

<近赤外光最大反射率および可視光最小反射率>

拡散反射スペクトルは、分光光度計(U-4100、日立ハイテクノロジー社製)を用いて得られた。波長 200~1,500 nmの範囲を5 nm刻みで測定した。リファレンスとして硫酸バリウム(試薬、関東化学社製)を使用した。光源の切り替えは自動で行い、切り替え波長は340.0 nm、スリット幅は固定で8 nm、サンプリング間隔は5 nmとした。また、検知器切り替え補正を行わず、検知器切り替え波長は850.0 nm、スキャン速度は750 nm/minとした。

<全光線透過率>

分光光度計(U-4100、日立ハイテクノロジー社製)を使用した。光学層は積分球の受光部に接触させるよう設置し、光学層の表面から光が入射するように配置した。その他の条件は上述の近赤外光最大反射率および可視光最小反射率と同様とした。

<可視光平均透過率、近赤外光平均透過率>

可視光平均透過率は、上記分光透過率測定結果から波長400~780 nmの可視光領域における透過率を算術平均して求めた。近赤外光平均透過率は、波長780~1,500 nmの近赤外光領域における透過率を算術平均して求めた。

<透過率からの予測発電効率>

発電スペクトルの面積比から、単結晶シリコンセルの可視光(400~780 nm)および近赤外光(780~1,500 nm)の発電寄与度をそれぞれ30%、70%と仮定し、可視光平均透過率と近赤外光平均透過率を乗算した値を合計することで、平均板厚3.2 mmの高透過ガラス板(AGC社製)を用いた単結晶シリコンセルの予測発電効率を算出した。意匠コートなしの場合の発電効率を100 %とし、意匠コートありの発電効率との比率を求めた。

2.5. 太陽電池モジュールの製造、実測発電効率評価

黒色バックガラス、中間膜(エチレン-酢酸ビニル樹脂、ブリジストン社製EVASKYS88)、光学層および太陽電池セル(NSP社製5BBPERC)を積層後に真空加熱圧着し、バックガラス、中間膜(封止層)、太陽電池セル、光学層の順に積層された太陽電池モジュールを得た。

<実測発電効率>

ソーラーシミュレーターを使用して、太陽電池モジュールおよび高透過ガラスについて短絡電流(Isc)、開放電圧(Voc)、および最大出力(Pmax)を測定した。高透過ガラスのPmaxに対する太陽電池モジュールのPmaxの割合(太陽電池モジュールのPmax/高透過ガラスのPmax×100%)を発電効率として算出した。意匠コートなしの場合の発電効率を100 %とし、意匠コートありの発電効率との比率を求めた。

3. 実験結果

3.1. 白色

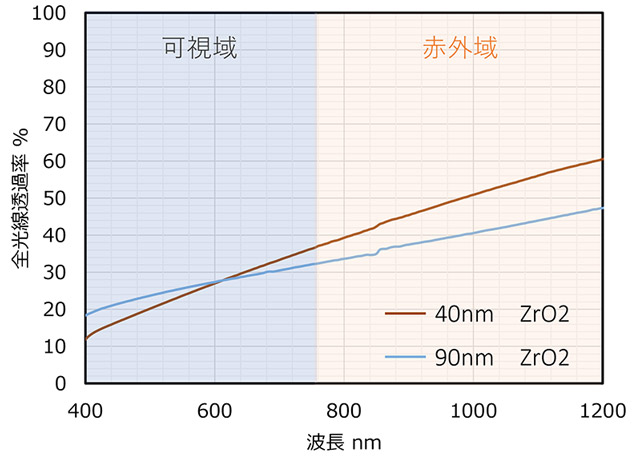

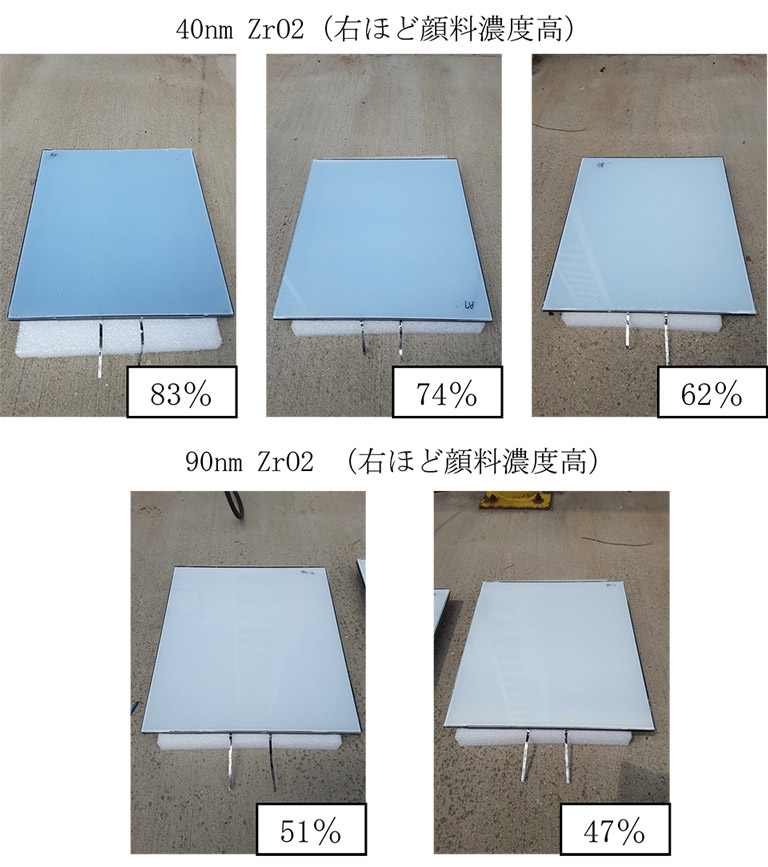

Fig. 3-1は、ナノサイズの顔料を使用した塗膜の分光透過率、Fig. 3-2はセルの外観および実測発電効率の塗膜なしに対する比率を示している。

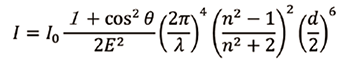

粒子サイズが小さいほど、スペクトル曲線の傾斜は急になる。これは、粒子サイズが光の波長に比べ十分に小さい場合、入射光は以下に示すレイリー散乱の挙動を取り、光の散乱が波長依存性を示すためである。

I:散乱強度、I0:入射光強度、θ:散乱角、R:粒子までの距離、n:屈折率、d:粒子半径

スペクトル曲線の傾斜が急である場合、可視光と赤外線の透過率の差が大きくなる。つまり、赤外域は透過し発電に用いられ、一方で可視光は広範な波長で散乱、反射され、白色の外観を与えることができる。ただし、可視光スペクトルの傾斜が急であるほど発電効率は向上するものの、短波長側が相対的に強く散乱されることになるため、青みがかった外観となる。通常壁材ではよりニュートラルな白色が要求されるため、要求される発電効率と色調に応じ粒子径を選択することが重要である。

Fig. 3-1 ナノジルコニア配合塗膜の分光透過率

Fig. 3-1 ナノジルコニア配合塗膜の分光透過率 Fig. 3-2 ナノジルコニア配合塗膜付きセルの外観

Fig. 3-2 ナノジルコニア配合塗膜付きセルの外観数字は意匠コートなしと比べた実測発電効率の比率

(塗膜なしを100 %とする)

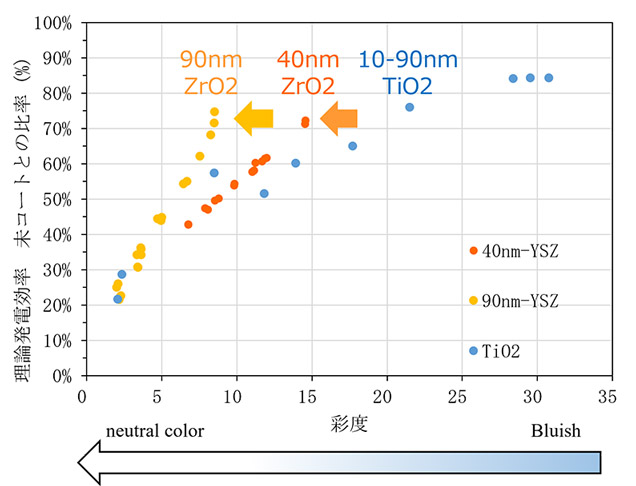

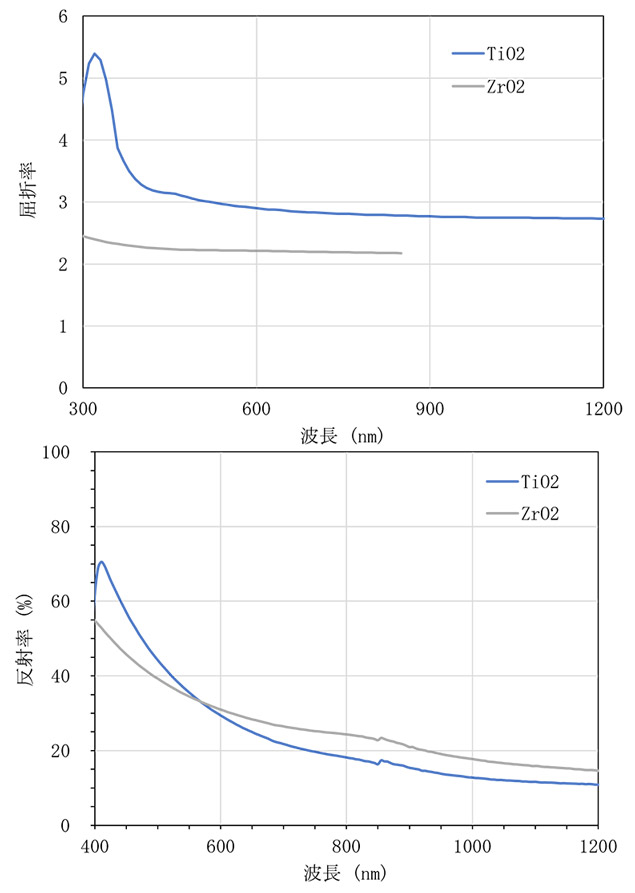

顔料の粒子サイズに加え、屈折率の波長依存性も色調に大きな影響を与える。Fig. 3-3は、チタニアナノ粒子を用いた場合の発電効率と彩度の相関を示している。Fig. 3-4は塗膜セルの外観である。異なる顔料を使用した場合、同じ発電効率でも彩度に大きな差が現れた。Fig. 3-5に示すチタニア、ジルコニア顔料粉体の屈折率、反射率の波長依存性をみると、ナノサイズのチタニアはバンドギャップ領域において屈折率が顕著に増加しており、この屈折率の増加が青み(高彩度)の原因であることが推察される。この特定の屈折率ピークはナノサイズのチタニアに特有のものであり、より大きな粒子サイズのチタニアでは見られない。チタニアは白色顔料として汎用的に用いられる組成であるが、ナノサイズ顔料を扱う本系においてはジルコニアが好適であった。

Fig. 3-3 各種組成顔料配合塗膜の予測発電効率と色調(彩度)の相関関係

Fig. 3-3 各種組成顔料配合塗膜の予測発電効率と色調(彩度)の相関関係 Fig. 3-4 ナノチタニア配合塗膜付きセルの外観

Fig. 3-4 ナノチタニア配合塗膜付きセルの外観 Fig. 3-5 顔料粉体の屈折率(上)と反射率(下)の波長依存性(850 nm付近にみられる段差は検知器切り替えによる)

Fig. 3-5 顔料粉体の屈折率(上)と反射率(下)の波長依存性(850 nm付近にみられる段差は検知器切り替えによる)3.2. 有彩色

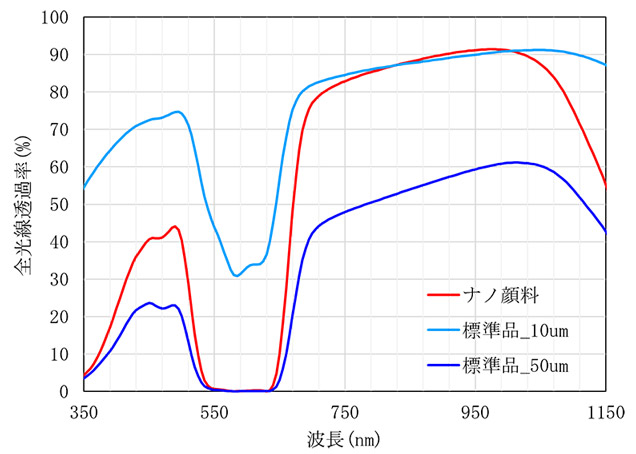

Fig. 3-6は、それぞれ標準サイズのチタニア顔料と、ナノ顔料を配合した塗膜の分光スペクトルを示す。標準顔料の粒子径は800 nm、ナノ顔料の粒子径は30 nmである。標準顔料において、膜厚10 μmでは全体的に高い透過率を示すものの、可視光域での透過率が高いため十分な発色が得られず、また隠ぺい性も不足している。一方、膜厚を50 μmまで厚くすると可視光域の透過率が低く、隠ぺい性に優れるが、長波長域において透過率の低下が見られる。これに対しナノサイズ顔料を使用した塗膜では、可視光域での透過率を十分に低下させつつ、赤外波長域の透過率を高く維持することができた。ナノサイズ顔料では、通常の顔料に比べ光の散乱が抑制され、顔料の吸収のみ現れるため、このような高い波長選択性が発現するものと考えられる。

Fig. 3-6 青顔料配合塗膜の分光透過率

Fig. 3-6 青顔料配合塗膜の分光透過率標準品の膜厚はそれぞれ10 μm、50 μm。ナノ顔料品の膜厚は50 μm

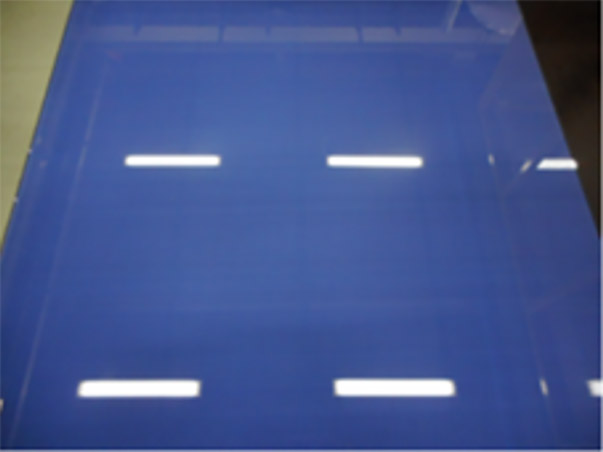

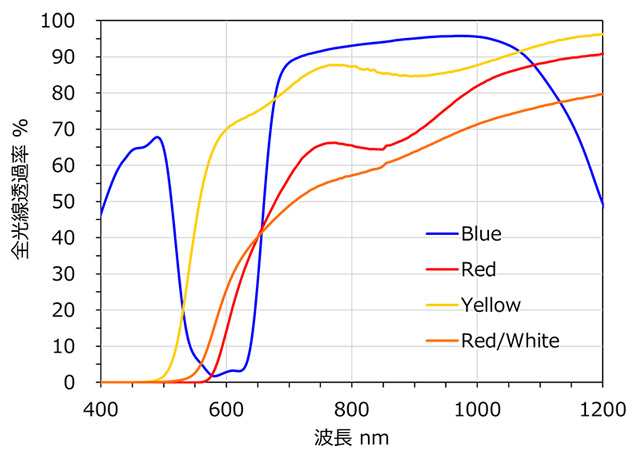

Fig. 3-7は、各種色調のナノサイズ顔料を使用した塗膜の分光透過率、Fig. 3-8はセルの外観および予測発電効率の塗膜なしに対する比率を示している。青顔料と同様、ナノサイズ顔料を使用することで、高い隠ぺい性と発電効率を両立できることが確認された。

Fig. 3-7 各種色調のナノ顔料配合塗膜の分光透過率

Fig. 3-7 各種色調のナノ顔料配合塗膜の分光透過率 Fig. 3-8 各種ナノサイズ顔料配合塗膜付きセルの外観

Fig. 3-8 各種ナノサイズ顔料配合塗膜付きセルの外観数字は意匠コートなしと比べた予測発電効率の比率

(塗膜なしを100 %とする)。左上:赤、右上:青、左下:黄色、右下:赤/白配合

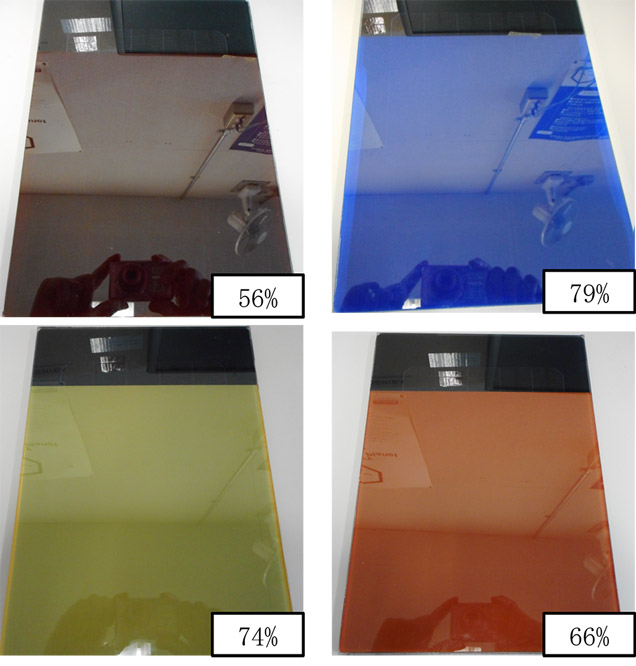

3.4. 80×80 cm2モックサンプル作製

Fig. 3-9は、80×80 cm2サイズで作製したモックサンプルを示している。写真に付記された数値は、実測発電効率の塗膜なしに対する比率を示している。この結果から、80×80 cm2の大スケールにおいて均一な塗工面を形成できること、さらに想定された高い発電効率が得られることが確認された。

Fig. 3-9 80×80cm2サイズのモックサンプル

Fig. 3-9 80×80cm2サイズのモックサンプル数字は意匠コートなしと比べた実測発電効率の比率(塗膜なしを100%とする)

4. 考察

BIPVの意匠性と発電効率を両立するため、ナノサイズ顔料を用いた意匠性塗料を施した太陽電池モジュールを作製し、その効果を検証した。その結果、白色顔料では、ナノサイズ化によって生じる散乱の波長依存性を利用し、可視光および赤外域波長の選択性を発現させることが可能であった。また、有彩色顔料では、ナノサイズ顔料を用いることで光散乱による赤外域透過率の低下を抑制し、可視光域の隠ぺい性と赤外透過性の両立を実現した。さらに、80×80 cm2のモックサンプルを作製して発電効率を実測した結果、想定通りの高い発電効率を確認した。

参考文献

- AGC化学品カンパニーホームページ https://www.agc-chemicals.com/jp/ja/fluorine/products/detail/index.html?pCode=JP-JA-F002

- 特許第7162012号 光学層、光学層の製造方法、光学層付き太陽電池モジュール、建築用外壁材および建造物

- WO2021/020457光学層、太陽電池モジュール、建築用外壁材及び建造物