AGC Research Report 75(2025)

フッ化水素ガスによるガラス表面への微細構造構築と濡れ性制御

Fabrication of Nanostructures and Wettability Control on Glass Surfaces Using Hydrogen Fluoride Gas

安田 興平*・林 泰夫*

Kohei Yasuda and Yasuo Hayashi

*AGC株式会社 先端基盤研究所(kohei.yasuda@agc.com, yasuo.hayashi@agc.com)

撥水性を持つガラス表面は、屋外カメラ、センサー、自動車用窓などの分野で視認性向上に重要な役割を果たす。本研究では、フッ化水素ガスを用いた化学反応により、ガラス表面にナノスケール構造を効率的に形成する新しいプロセスを開発した。この手法により、超撥水性、超親水性、反射防止特性を備えたナノ構造を短時間で形成することが可能である。また、この手法はマスク形成プロセスが不要であり、大気圧下で使用できるため、板ガラス製造の主流技術であるフロートプロセスに統合することで高い生産効率が期待できる。本手法で構築した微細構造付きのガラス基板に、撥水剤である(1-H, 1-H, 2-H, 2-H-tridecafluorooctyl)trimethoxysilane(FAS-13)を成膜した表面は最大162°の水滴接触角を達成した。さらに、微細構造により可視光透過率が大幅に向上することも確認された。本研究で開発された低反射率かつ超撥水性を有するガラス表面は、建築用窓、自動車用窓、太陽電池パネル、自動運転車用センサー保護ガラスなど、幅広い応用が期待される。

Superhydrophobic glass surfaces are crucial for improving visibility in applications such as outdoor cameras, sensors, and automotive windows. This study introduces a novel and efficient method for fabricating nanoscale structures on glass surfaces through chemical reactions with hydrogen fluoride gas. This process facilitates the rapid development of nanostructures that exhibit superhydrophobicity, superhydrophilicity, and anti-reflective properties. Notably, it does not require mask formation and can be performed under atmospheric pressure, making it compatible with the float process, a widely used technique for producing flat glass. This compatibility is anticipated to significantly boost manufacturing efficiency. Treated with the water-repellent agent(1-H, 1-H, 2-H, 2-H-tridecafluorooctyl) trimethoxysilane(FAS-13), the nanostructured glass surfaces achieved a maximum water contact angle of 162°. In addition, the presence of nanostructures greatly improved visible light transmittance. The resulting glass surfaces, which feature low reflectivity and superhydrophobicity, demonstrate promising applications in various fields, including architectural glazing, automotive windows, solar panels, and protective covers for sensors in autonomous vehicles. This method represents a promising advancement in the development of functional glass materials across multiple industries.

1. 緒言

近年の技術革新により、ドローンや自動運転車など屋外に設置されるカメラやセンサーが増加している。これらの表面はガラスでおおわれていることが多く、悪天候時の視界確保のために、ガラス表面の濡れ性制御の重要性が増している。加えて、超撥水性表面には自浄作用も認められる1ことからソーラーパネルのカバーガラスなどのガラス表面に超撥水機能を付与することへの期待は大きい。

一般に、超撥水表面とは水の静的接触角が150°以上の表面を指し、接触角ヒステリシス10°以下を条件に加える定義もある2。超撥水表面を作製するための一般的な方法は、低表面エネルギーの微細構造を構築することである3–7。ガラス表面にナノ構造体を作製して低表面エネルギー材料を成膜することで撥水性を付与する方法は多く提案されているが、いくつかの課題が存在する。既存の方法を大きく分けると微細構造物をコーティングする手法8–13とガラスをエッチングして微細構造を構築する手法14–19に分けられる。前者の場合、表層に異なる物質が存在するため、結合の脆弱性や熱特性の違いによる剥離の問題が生じる。後者の手法のようにガラスをエッチングして微細なラフネスを付与するには、面内に局所的なエッチング速度差を作ることが必要である。また、表面で可視光の散乱を起こさせずに十分な可視光透過性を確保するためには、微細構造のサイズが100 nm以下であることが望ましい20。ガラスをエッチングする代表的な手法として反応性イオンエッチング(RIE)が挙げられる。 RIEは異方性エッチングであるため微細なマスクや犠牲層を表面に構築することで局所的なエッチングレート差を生み出し、微細構造を構築できる。これまでに報告されている例ではアニールにより微粒子化したNiや14、ポリスチレン球15をマスクにする手法、SiO2膜を犠牲層として成膜する手法16がある。しかし、いずれも複雑な工程を増やすことになる。また、RIEは真空中で行う必要があるため、真空装置にガラスを入れなければならず、生産性、サイズの制約、コストなどの点で課題がある。一方で古くからガラスの加工に使われてきたフッ酸溶液によるウェットエッチングでも撥水性の微細構造を作る試みがなされている。この手法はフッ酸の霧をガラス面に吹き付けることで局所的なエッチングを行い、表面にピラー構造を構築する手法17である。マスクが不要なため生産性の観点で優れているが、接触角が150°に満たない。レーザーアブレーションによるガラス表面加工も微細構造構築手法の一つとして挙げられる18,19。この手法で構築された表面は高い撥水性を示すが、レーザー加工の特性上、μmスケールの構造になるため、可視光散乱が発生してしまう。また、レーザーを特性付与域の全面に走査する必要があるため化学的な処理に比べて生産性が低い。

一方、近年フッ化水素ガスを用いたガラスのエッチング手法が報告され、エッチング後の表面はナノメートルレベルのラフネスを持つことが報告されている21。この手法はガラス製造プロセス中の高温場を利用することができるため短時間での微細構造構築が期待できる。

本研究では、ガラスとフッ化水素ガスとの反応条件を検討することにより、超撥水性と低反射性を持つナノ構造体を簡便に作製する方法を提案する22。ガラスは最も一般的に使用されているソーダライムシリケートガラスを使用した。一般的な板ガラスの製造プロセスはフロート法23と呼ばれる方法がとられており、このプロセス中に反応性ガスを噴霧する技術が実現されている24。フロート法で作製されるガラスは、その製造過程で1000 ℃~室温の連続した温度プロファイルを経験するため、任意の温度でガス処理を行うことができる。したがって、このプロセスは極めて生産性が高い超撥水構造構築プロセスになることが期待される。そこで本研究では、フッ化水素ガスを用いたガラス表面の微細構造形成プロセスに着目し、得られる微細構造と処理条件、表面特性の関係を評価することを目的とした。

2. 実験方法

2.1. ガラスへの表面ナノ構造の構築,撥水材の成膜

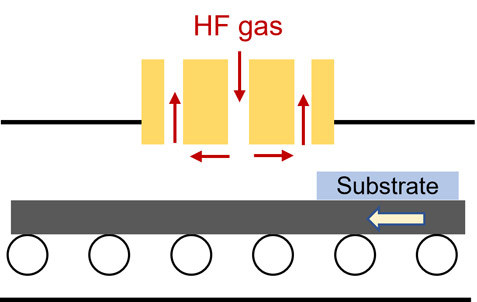

ガラス基板として50 mm × 50 mm × 1 mmのソ ーダライムシリケートガラス(SiO2: Na2O: CaO: MgO: Al2O3 = 72: 13: 9: 5: 1 mol%)、を使用した。ガラス基板は搬送型電気炉で加熱しながら大気圧下でフッ化水素(HF)ガスと反応させた。搬送型電気炉の模式図をFig. 1に示す。この電気炉は処理部通過時のみHFガスと反応させることができる電気炉である。反応時間は搬送速度を変えることで調整した。例えば、搬送速度を80 mm/sとしたときの反応時間は4秒となる。HFは液体ボンベを加温することでガスとして供給し、マスフローコントローラーで流量制御するとともに、窒素と混合することで濃度を調整した。窒素混合後のエッチングガスの流量は70 L/minで一定とした。HF処理したガラス基板は10 %塩酸溶液で15分間の洗浄を行い、洗浄前後の表面構造を比較した。その後、表面に吸着した有機物を除去するために、UV-ozone処理を15分間行った後に撥水膜としてFAS-1 3(C11H13F13O3Si:(1H、1H、2H、2H-Tridecafluorooctyl)trimethoxysilane、(FUJIFILM Wako Chemical Corporation)を成膜した。撥水膜の成膜は蒸着法で行った25。容器(SUS304製10 L)内にシャーレに載せたガラス基板とビーカーに入れたFAS-13 2 mLを入れ、内部を窒素に置換した後100 ℃で2時間加熱することで成膜を行った。その後常温で窒素中に4時間以上放置した後に取り出した。

Fig. 1 Schematic of the electric furnace.

Fig. 1 Schematic of the electric furnace.2.2. 表面のキャラクタリゼーションと接触角の測定

作製したサンプル表面の形態観察は、走査型電子顕微鏡(SEM; HITACHI, SU8030)を用いて行った。サンプルの表面組成は、X線光電子分光分析装置(XPS; ULVAC PHI, QuanteraII,線源Al Kα)を使用して決定した。さらに、ArスパッタリングとXPS測定を交互に行うことで深さ分析も行った。HF処理後に生成した表面の結晶の同定には、X線回折装置(XRD; Rigaku, SmartLab)を使用した。サンプルの透過率は、紫外可視近赤外分光光度計(JASCO, V-670)により測定し、サンプル表面の水接触角は全自動接触角計(KYOWA, DMo-702)を用いて決定した。静的接触角測定時の水滴量は3 μLとし10点測定して平均値を求めた。前進角、後退角、接触角ヒステリシスは拡張収縮法で測定し、3回の平均値を求めた。初期液滴量を30 μLとして0.5 μL/sの速度で100秒間、水を吐出して前進接触角を測定し、100秒間、水を吸引して後退接触角を測定した。フッ化物の融点測定のために熱重量-示差熱分析装置(TG-DTA; Rigaku, TG8120)を使用し25 ℃ ~ 900 ℃の温度範囲を10 ℃ / minの速度で昇温させてその間の重量変化と熱的変化を測定した。

3. 結果と考察

3.1. ナノ構造の構築と表面のキャラクタリゼーション

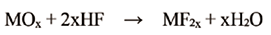

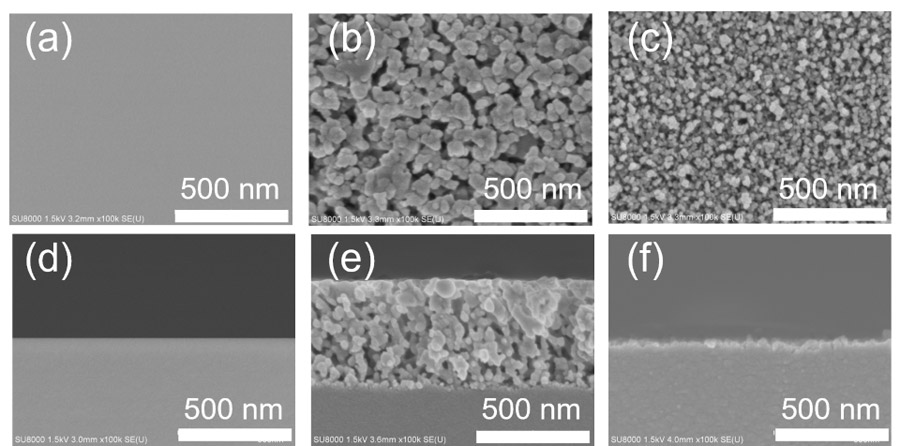

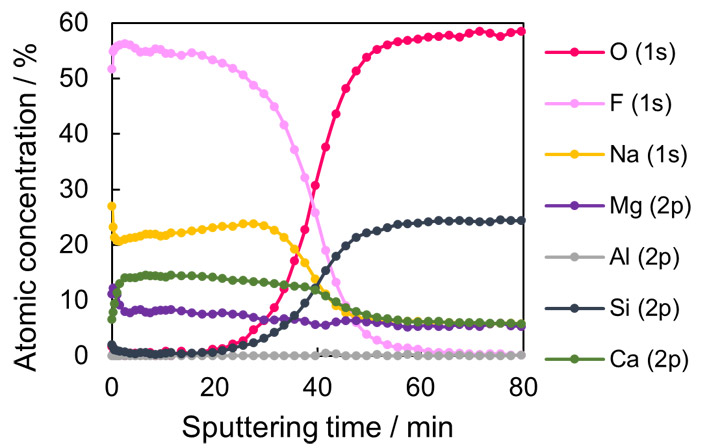

Fig. 2(a)(d)に未処理の基板,(b)(e)にHF処理した基板、(c)(f)にHF処理した後に10 %の塩酸で洗浄した基板の表面および断面SEM像を示す。HF処理は500 ℃ HF 5 %で4秒間行った。(b)(e)のHF処理したガラスでは表層500 nmの領域に多孔質の層が形成されている。Table 1にそれぞれの表面のXPSによる組成分析結果を示す。また、Fig. 3はHF処理した基板のXPSによる深さ分析結果である。HF処理されたガラスの表面は、シリコンと酸素が大きく減少し、ナトリウム、マグネシウム、カルシウム、フッ素が大幅に増加している。このことは酸化物のフッ素化反応が進行し、金属フッ化物が表面に残されることを示す。これらの反応を化学反応式で表すと次のように書ける。

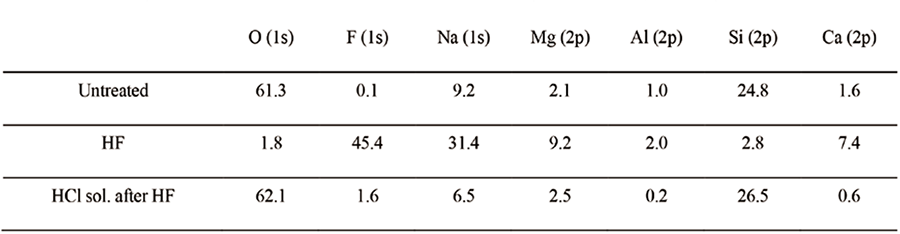

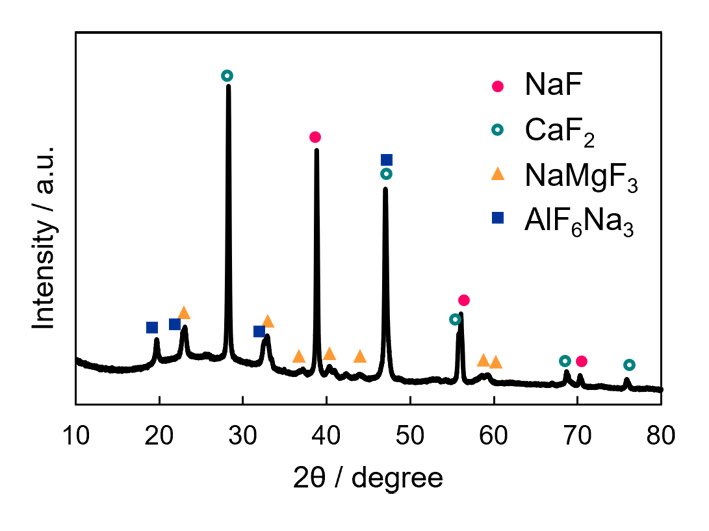

(1)

(1)このとき、Mはガラスに含まれる金属元素を示す。反応後のフッ化物のうち、四フッ化ケイ素のみが、極めて低い沸点を持つ26ため速やかに揮発したと考えられる。すなわち、HF処理によりガラス中のシリコンがフッ化物として揮発し、それ以外の金属フッ化物が表面に残留し多孔質層を構築したことが示唆される。これらの結果は過去の結果と一致する21。HF処理した基板のXRDの結果をFig. 4に示す。このサンプルは XRDの信号強度を確保するためにHF処理時間を200秒にして作製したものである。この結果からガラスに含まれるカチオンがHF処理後にフッ化物結晶となり表面に層を形成していることが確認できた。

Fig. 2 Scanning electron microscopy(SEM)images of the surface and cross-section of the untreated substrate in(a),(d), the HF-treated substrate in(b),(e), and the substrate cleaned with 10 % hydrochloric acid after HF treatment in(c),(f).

Fig. 2 Scanning electron microscopy(SEM)images of the surface and cross-section of the untreated substrate in(a),(d), the HF-treated substrate in(b),(e), and the substrate cleaned with 10 % hydrochloric acid after HF treatment in(c),(f).

Fig. 3 Depth profile of elemental composition of substrates treated with 5 % HF at 500 ℃ for 4 seconds.

Fig. 3 Depth profile of elemental composition of substrates treated with 5 % HF at 500 ℃ for 4 seconds. Fig. 4 X-ray diffraction(XRD)patterns of substrate treated with 5 % HF at 500 ℃.

Fig. 4 X-ray diffraction(XRD)patterns of substrate treated with 5 % HF at 500 ℃.一方、HF処理した後に10 %塩酸で洗浄した基板ではFig. 2(c)および(f)より表面にナノ構造が存在することがわかるが、XPS表面分析の結果(Table 1)から組成は未処理のガラスと大きく変わらない。これは表面に形成されたフッ化物結晶が塩酸洗浄により除去されたこと示す。

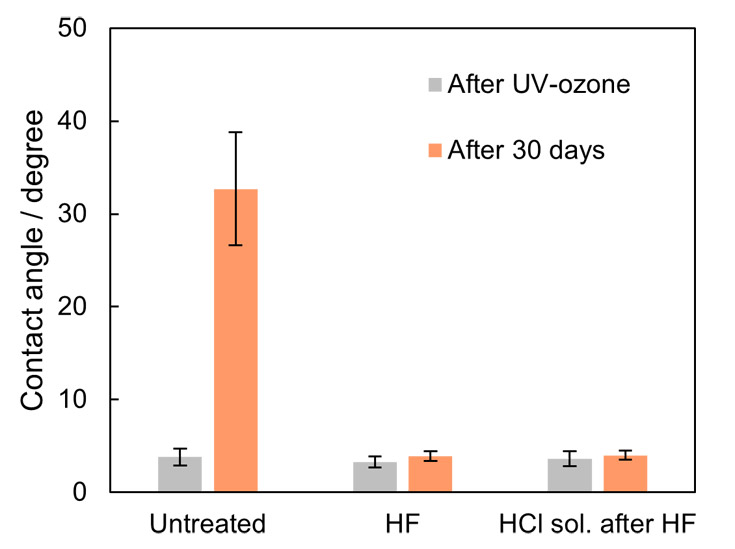

3.2. 水滴接触角

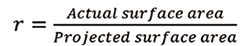

Fig. 5にそれぞれのサンプルのUV-ozone洗浄後の水滴接触角と30日間大気に放置した後の接触角を示す。UV-ozone洗浄後の接触角はすべてのサンプルが 10°以下の親水性表面であることがわかる。その後、30日間大気に放置すると未処理のサンプルは30°程度まで接触角が増大する。これは大気中の有機物質が吸着し表面エネルギーが低下したことに起因する27。一方でHF処理したサンプル及び、その後に塩酸洗浄したサンプルでは30日後も親水性を維持していることがわかる。これは表面ラフネスの効果で親水性が維持されたためだと考えられる。 Wenzelは表面のラフネスを表すためにrを導入した28。rは実際の表面積とその投影面積の比であり、次式で表される。

(2)

(2)rと粗面の接触角の関係は次式で表される。

(3)

(3)ここではθ'w粗面の接触角を示し、θYは平坦面での接触角を示す。Wenzelの式からわかるように平坦面での接触角が90°以下の場合、ラフネスが付与されると親水性が強調される。Fig. 6(a)、(b)にHF処理した後の基板、HF処理後に塩酸洗浄した後の基板それぞれの表面のAFM像を示す。これらのAFM像から各表面のrを算出するとHF処理のみの表面が1.34、HF処理後に塩酸で処理した表面が2.48であった。平坦面接触角が30°のときに粗面の接触角が10°以下になるにはr が1.14以上必要であるので、これらの表面は大気中の有機物が吸着しても十分親水性を維持できる表面といえる。結露は小さな液滴が表面に付着して起きる現象であるので、HF処理したガラスの表面は結露による曇り防止に効果的である29,30。

Fig. 5 Water contact angles measured on each substrate just after UV-ozone treatment and after 30 days of atmospheric exposure.

Fig. 5 Water contact angles measured on each substrate just after UV-ozone treatment and after 30 days of atmospheric exposure. Fig. 6 Atomic force microscopy(AFM)images showing the substrate surface after HF treatment(a)and after subsequent HCl cleaning(b); corresponding height distribution histograms derived from each AFM image, normalized such that the mean height is zero(c).

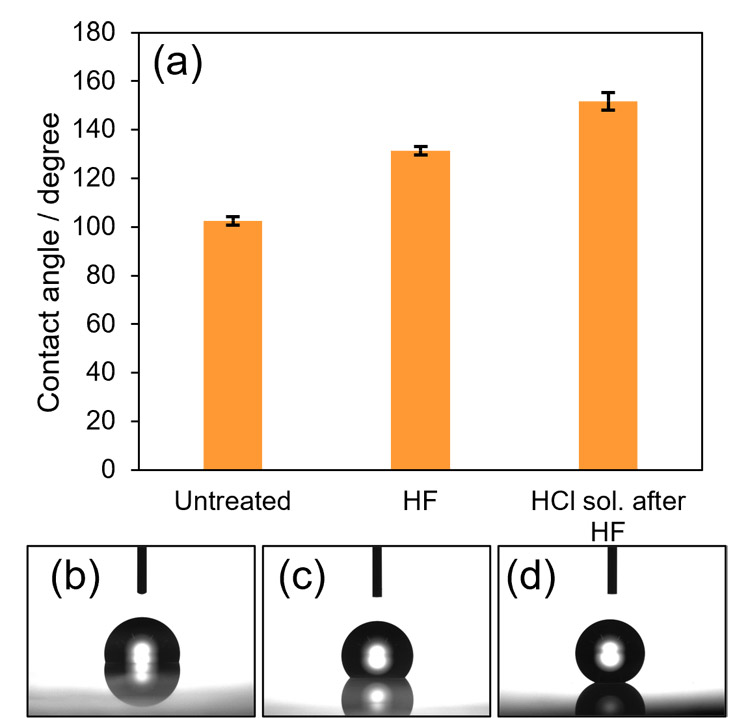

Fig. 6 Atomic force microscopy(AFM)images showing the substrate surface after HF treatment(a)and after subsequent HCl cleaning(b); corresponding height distribution histograms derived from each AFM image, normalized such that the mean height is zero(c).Fig. 7にそれぞれの表面にFAS-13を成膜した後の水滴接触角を示す。未処理のガラスは103°の接触角を示し、これが平坦面でのFAS-13の接触角である。この結果は過去の例と一致する25。一方でHF処理したガラス、HF処理後に塩酸処理したガラスでは、それぞれの水滴接触角は131°、152°であった。これらの接触角の増加はWenzelモデルでは説明できない大きさである。

Fig. 7(a)Water contact angles measured on each substrate.(b–d)Images of water droplets on the surfaces of(b)the untreated substrate,(c)the HF-treated substrate, and(d)the substrate subjected to HF treatment followed by HCl cleaning and FAS-13 deposition.

Fig. 7(a)Water contact angles measured on each substrate.(b–d)Images of water droplets on the surfaces of(b)the untreated substrate,(c)the HF-treated substrate, and(d)the substrate subjected to HF treatment followed by HCl cleaning and FAS-13 deposition.平坦面接触角103°の表面がWenzelの効果により 150°以上になるには、r が3.85以上になる必要がある。一方で固液界面に空気の層が存在すると接触角が向上することが知られている31。Cassie-Baxterモデルでは固液界面に固体と空気が混在する不均一表面の接触角を次式で説明している。

(4)

(4)θ'CBは不均一表面における接触角で、f は不均一表面における固体の面積分率を示す。この式によると平坦面接触角103°の表面が131°、152°の接触角を達成するf の値はそれぞれ0.44と0.15である。

Fig. 6(c)にAFM観察像(Fig. 6(a)および(b))の高さヒストグラムを示す。平均高さを0とした。HF処理後に塩酸処理をした表面では高さが小さい点が多くの割合を占め、高さが大きい点は少数である。つまり、この表面では突起が疎に存在していることを示す。これはFig. 2に示したSEM像の結果と一致している。高い山が疎に存在している表面では山の頂点付近で水を支えることで固液接触面積比f を小さくすることができる。これらの形状の違いにより塩酸洗浄後の表面では固体と水の接触面積が小さくなり、f が低下することで撥水性が大きくなったと考えられる。

3.3. 処理条件による表面構造制御と特性変化

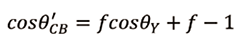

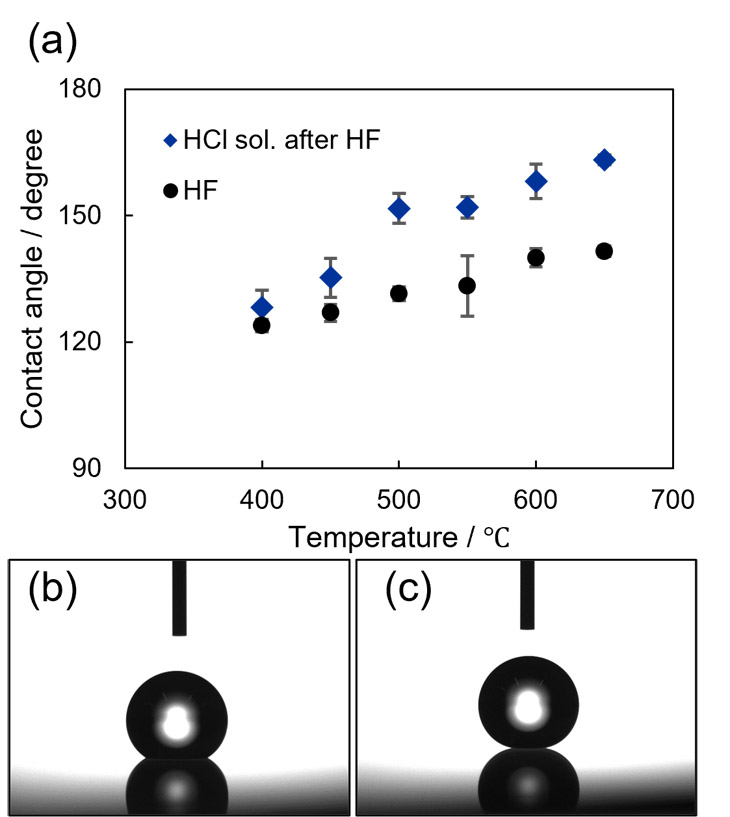

Fig. 8の上段に反応させる温度を変えて処理したサンプルの表面および断面SEM像を示す。処理条件は HF 5 %反応時間4秒とした。処理温度の上昇とともに多孔質構造を構成する組織のサイズが大きくなる様子が確認できた。Fig. 9に500 ℃で生成したフッ化物のTG-DTAの結果を示す。TG-DTA測定では、HF処理したサンプルから剃刀でフッ化物をかきとった試料を用いた。約730 ℃に重量減少を伴わない吸熱ピークがあることから、このフッ化物層の融点は730 ℃程度であることがわかる。そのため今回の実験温度ではフッ化物は固体の状態で存在しており固相反応でサイズや形状が変化していることが示唆された。なお、この融点の値はCaF2-NaF-MgF2 3元系の最低固相線温度とほぼ同じ値である32ことからフッ化物の混合物の共融温度を示していると考えられる。

Fig. 8 SEM images of the substrates treated at various temperatures. The upper row shows substrates treated with HF, and the lower row shows those further cleaned with hydrochloric acid.

Fig. 8 SEM images of the substrates treated at various temperatures. The upper row shows substrates treated with HF, and the lower row shows those further cleaned with hydrochloric acid. Fig. 9 Thermogravimetry–differential thermal analysis(TG-DTA)data for the fluoride formed at 500 ℃ .

Fig. 9 Thermogravimetry–differential thermal analysis(TG-DTA)data for the fluoride formed at 500 ℃ .Fig. 8下段にはHF処理後に塩酸処理を行ったサンプルのSEM像を示す。処理温度を上げることで塩酸処理後の表面の凹凸のサイズが大きくなっている。

Fig. 10に500 ℃で反応させたサンプルと600 ℃で反応させたサンプルのHF処理後および塩酸処理後の拡大したSEM像を示す。塩酸処理後の表面形状はHF処理で生成されたフッ化物の形状と類似している。この結果はフッ化物とガラスが何らかの反応をしていることを示唆する結果である。そのため、塩酸処理後の形状を制御するためにはフッ化物の形状を制御することが必要である。

Fig. 10 Cross-sectional SEM images of substrates treated at 500 ℃ and 600 ℃:(a)and(b)correspond to substrates subjected to HF treatment, whereas(c) an d(d)s how those further cleaned with hydrochloric acid following the HF treatment.

Fig. 10 Cross-sectional SEM images of substrates treated at 500 ℃ and 600 ℃:(a)and(b)correspond to substrates subjected to HF treatment, whereas(c) an d(d)s how those further cleaned with hydrochloric acid following the HF treatment.Fig. 11に各温度で形成した表面の水滴接触角を示す。HF処理後、塩酸処理後ともに処理温度の上昇とともに静的接触角が向上していき、650 ℃で反応させた後に塩酸処理したサンプルでは162°に達した。これは、処理温度の上昇によりフッ化物粒子のサイズが増加し、それに伴ってガラスとの界面に形成されるラフネスが大きくなったためだと考えられる。その結果、塩酸処理後に得られたガラス表面でも、ラフネスのサイズが増大し、突起間の間隔が広がることで固液間の実効接触面積が減少したと考えられる。また、どの温度域でも塩酸処理後のサンプルの方がHF処理後のサンプルよりも接触角が向上した。これは多孔質層が存在している場合に比べて、表面の突起が疎になり、水と固体表面間に存在する空気層の領域が大きくなったためであると考えられる。Table 2に静的接触角150°以上を示した表面の前進角(CAA)、後退角(C A R)、接触角ヒステリシス(C A H) を示す。 Table 2より、動的濡れ性も高温処理により向上すると言え、これも上述の表面形状変化に起因すると考えられる。

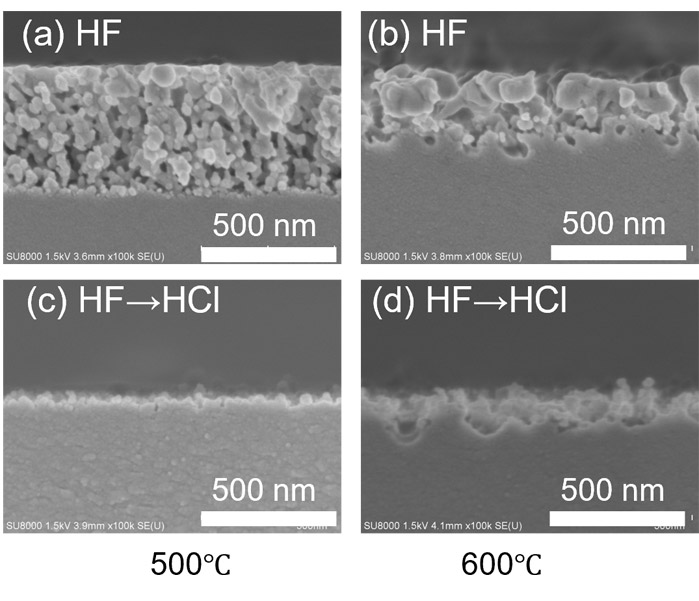

Fig. 11(a)Water contact angle as a function of treatment temperature. The bottom images show representative droplets with contact angles of(b)143°on a substrate treated with HF alone at 650 ℃ , and(c)162°on a substrate treated with HF at 650 ℃ followed by hydrochloric acid cleaning.

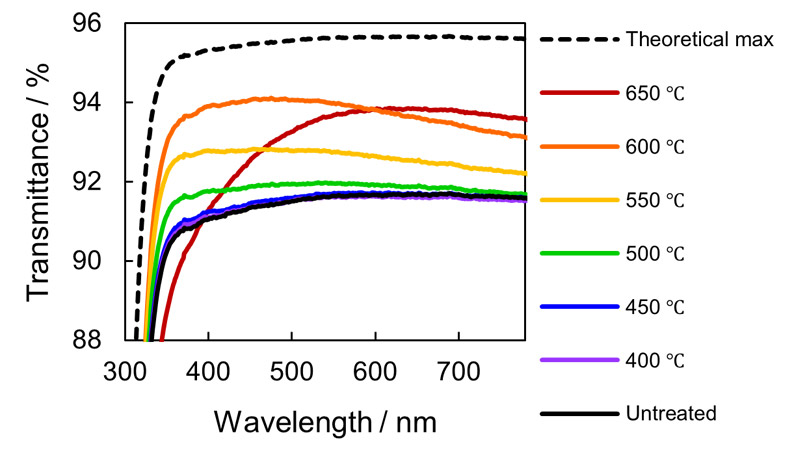

Fig. 11(a)Water contact angle as a function of treatment temperature. The bottom images show representative droplets with contact angles of(b)143°on a substrate treated with HF alone at 650 ℃ , and(c)162°on a substrate treated with HF at 650 ℃ followed by hydrochloric acid cleaning.Fig. 12に各反応条件での塩酸処理後のサンプルの透過率の結果を示す。Ttheoretical maxは片面コートガラスの理論的な最大値であり、片面を無反射としたときの透過率である。これは次の式で導出した13。

(5)

(5)ここでTtotalは未処理基板の透過率を示す。Fig. 12より、処理温度の上昇とともに600 ℃までは透過率が向上していくことがわかる。

ここで、Effective medium theoryに基づき有効屈折率neff を用いて透過率の変化の原因を考える33,34。

(6)

(6)ここで、f は充填率、ngとnairはそれぞれガラスと空気の屈折率である。この式より、今回のガラス表面では形成された突起形状により、内部から表面に向かって充填率が低下することで有効屈折率が徐々に低下していくと考えられる。このような表面では反射率が低下し、透過率が向上する34。また、透過率に処理温度依存性が存在する。600 ℃までは表面における空隙の割合が増大することで屈折率が低下し透過率が向上していると考えられる。一方、650 ℃では短波長域での透過率が悪化している。これは、表面ラフネスが大きくなったことによって短波長の光が散乱されていると考えられる。したがって、この方法でガラスに低反射層を構築する場合は、フッ化物とガラスの界面の形状を制御するために処理条件の最適化が必要である。

Fig. 12 Transmittance spectra for substrates cleaned with hydrochloric acid after HF treatment at various temperatures.

Fig. 12 Transmittance spectra for substrates cleaned with hydrochloric acid after HF treatment at various temperatures.3.4. 結果のまとめ

これらの結果をまとめると、HFガス処理による数秒の処理と酸洗浄を組み合わせることにより、ガラス表面をエッチングし、微細構造を構築できることが分かった。この表面は親水性を長期間維持する特性を持ち、撥水膜を成膜することで超撥水性を発現させることが可能である。さらに、処理条件を詳細に制御することで超撥水性と可視光域における反射防止特性を同時に付与できることが分かった。この手法は既存の手法であるRIEによる微細加工に比べて、大気圧下の環境でマスクなしで実行できる点に優位性があるほか、ウェットエッチングの手法に比べて接触角が大きく、レーザーによる処理に比べると可視光透過率が高く、生産性が高いという利点がある。今回の方法では後処理として塩酸洗浄を採用したが、ガラス製造プロセスにおいて酸洗浄は頻繁に用いられている手法であり、工業化の際に大きな障壁にはならない。また、ソーダライムシリケートガラスの一般的な製造方法であるフロート法と統合することで、大面積基板を高効率で処理することが可能となる。

4. 総括

本研究では、ガラス表面とHFガスを大気圧下でわずか数秒間反応させることでガラス表面の濡れ性と光学特性を制御できることを見出した。微細構造付の表面をそのまま使用すれば親水性を長期にわたって維持できるガラスとなり、また表面に撥水膜を成膜すれば超撥水ガラスとして使用することが可能である。このプロセスで作製した表面は既存のプロセスで作製した表面と同等かそれ以上の機能をもつ。さらに、フロート法と統合することで既存のプロセスを大幅に上回る生産性を達成できる。また、これらの表面機能の制御にはHFガスとの反応で形成されるフッ化物の形状を制御することが重要であることを示した。

近年は、環境対応型の撥水膜の使用が求められている。本技術ではガラス表面の直接加工により構造を構築しているため表面に成膜する材料の制約はなく、あらゆる撥水膜に対応可能である。また、表面のラフネスは防塵性を持つことが知られている35。本研究ではガラス表面を微細構造により一様に粗化する技術であり、この技術を応用することで防塵性を備えたガラス表面を形成することも期待できる。

本論文は、参考文献22を改編、加筆したものである。

謝辞

本研究ならびに関連論文の作成に際し、多大なご指導を賜った早稲田大学大学院先進理工学研究科の本間敬之教授に謝意を表す。

参考文献

- Parkin, I. P.; Palgrave, R. G. Self-Cleaning Coatings. J . Mater . Chem . 2005, 15(17), 1689–1695.

- Roach, P.; Shirtcliffe, N. J.; Newton, M. I. Progess in Superhydrophobic Surface Development. Soft Matter 2008, 4(2), 224–240.

- Onda, T.; Shibuichi, S.; Satoh, N.; Tsujii, K. Super-Water-Repellent Fractal Surfaces. Langmuir 1996, 12(9), 2125– 2127.

- Feng, L.; Li, S.; Li, Y.; Li, H.; Zhang, L.; Zhai, J.; Song, Y.; Liu, B.; Jiang, L.; Zhu, D. Super ‐ hydrophobic Surfaces:From Natural to Artificial. Adv . Mater . 2002, 14(24), 1857–1860.

- Yoshimitsu, Z.; Nakajima, A.; Watanabe, T.; Hashimoto, K. Effects of Surface Structure on the Hydrophobicity and Sliding Behavior of Water Droplets. Langmuir 2002, 18(15), 5818–5822.

- Öner, D.; McCarthy, T. J. Ultrahydrophobic Surfaces. Effects of Topography Length Scales on Wettability. Langmuir 2000, 16(20), 7777–7782.

- Nakayama, K.; Tsuji, E.; Aoki, Y.; Park, S.-G.; Habazaki, H. Control of Surface Wettability of Aluminum Mesh with Hierarchical Surface Morphology by Monolayer Coating: From Superoleophobic to Superhydrophilic. J . Phys . Chem . C Nanomater . Interfaces 2016, 120(29), 15684–15690.

- Tadanaga, K.; Katata, N.; Minami, T. Super-Water-Repellent Al2O3 Coating Films with High Transparency. J . Am. Ceram . Soc . 2005, 80(4), 1040–1042.

- Mahadik, S. A.; Kavale, M. S.; Mukherjee, S. K.; Rao, A. V. Transparent Superhydrophobic Silica Coatings on Glass by Sol–Gel Method. Appl . Surf . Sci . 2010, 257(2), 333–339.

- Deng, X.; Mammen, L.; Butt, H.-J.; Vollmer, D. Candle Soot as a Template for a Transparent Robust Superamphiphobic Coating. Science 2012, 335(6064), 67–70.

- Zuo, Z.; Gao, J.; Liao, R.; Zhao, X.; Yuan, Y. A Novel and Facile Way to Fabricate Transparent Superhydrophobic Film on Glass with Self-Cleaning and Stability. Mater . Lett . 2019, 239 , 48–51.

- Janowicz, N . J . ; L i, H . ; Heale, F . L . ; Parkin, I . P . ; Papakonstantinou, I.; Tiwari, M. K.; Carmalt, C. J. Fluorine-Free Transparent Superhydrophobic Nanocomposite Coatings from Mesoporous Silica. Langmuir 2020, 36(45), 13426–13438.

- Isakov, K.; Kauppinen, C.; Franssila, S.; Lipsanen, H. Superhydrophobic Antireflection Coating on Glass Using Grass-like Alumina and Fluoropolymer. ACS Appl . Mater . Interfaces 2020, 12(44), 49957–49962.

- Son, J.; Kundu, S.; Verma, L. K.; Sakhuja, M.; Danner, A. J.; Bhatia, C. S.; Yang, H. A Practical Superhydrophilic Self Cleaning and Antireflective Surface for Outdoor Photovoltaic Applications. Sol . Energy Mater . Sol . Cells 2012, 98 , 46–51.

- Yu, E.; Kim, S.-C.; Lee, H. J.; Oh, K. H.; Moon, M.-W. Extreme Wettability of Nanostructured Glass Fabricated by Non-Lithographic, Anisotropic Etching. Sci . Rep . 2015, 5(1), 9362.

- Nguyen, B. D.; Cao, B. X.; Do, T. C.; Trinh, H. B.; Nguyen, T.-B. Interfacial Parameters in Correlation with Anti-Icing Performance. The Journal of Adhesion 2021, 97(9), 860–872.

- Wang, L.; Li, L.; Liu, Y.; Wang, S.; Cai, H.; Jin, H.; Tang, Q.; Sun, W.; Yang, D. The Preparation and Characterization of Uniform Nanoporous Structure on Glass. R . Soc . Open Sci . 2020, 7(7), 192029.

- Wang, B.; Hua, Y.; Ye, Y.; Chen, R.; Li, Z. Transparent Superhydrophobic Solar Glass Prepared by Fabricating Groove-Shaped Arrays on the Surface. Appl . Surf . Sci . 2017, 426 , 957–964.

- Lin, Y.; Han, J.; Cai, M.; Liu, W.; Luo, X.; Zhang, H.; Zhong, M. Durable and Robust Transparent Superhydrophobic Glass Surfaces Fabricated by a Femtosecond Laser with Exceptional Water Repellency and Thermostability. J . Mater . Chem . A Mater . Energy Sustain . 2018, 6(19), 9049–9056.

- Rahmawan, Y.; Xu, L.; Yang, S. Self-Assembly of Nanostructures towards Transparent, Superhydrophobic Surfaces. J . Mater . Chem . A Mater . Energy Sustain . 2013, 1(9), 2955–2969.

- Ono, Y.; Hayashi, Y.; Urashima, S.-H.; Yui, H. Glass Etching with Gaseous Hydrogen Fluoride: Rapid Management of Surface Nano ‐ roughness. Int . J . Appl . Glass Sci . 2022, 13(4), 676–683.

- Yasuda, K.; Hayashi, Y.; Homma, T. Fabrication of Superhydrophobic Nanostructures on Glass Surfaces Using Hydrogen Fluoride Gas. ACS Omega 2024, 9(10), 12204–12210.

- Pilkington, L. A. B. Review Lecture: The Float Glass Process. Proc . R . Soc . Lond . 1969, 314(1516), 1–25.

- Miyasaka, S.; Nakada, H.; Hayashi, Y.; Fukawa, M.; Nihei, T.; Shirai, M.; Okahata, N.; Nakagawa, K.; Yamanaka, K.; Watanabe, K.; Tanii, S.; Ikawa, N.; Kobayashi, D.; Miyashita, J.; Kato, R. Glass Sheet Capable of Being Inhibited from Warping through Chemical Strengthening. 9 663 396 B2, 2017.

- Hozumi, A.; Ushiyama, K.; Sugimura, H.; Takai, O. Fluoroalkylsilane Monolayers Formed by Chemical Vapor Surface Modification on Hydroxylated Oxide Surfaces. Langmuir 1999, 15(22), 7600–7604.

- Ueshima, Y. Phenomenological Understanding about Melting Temperature of Multi-Component Fluorides. Tetsu To Hagane 2022, 108(9), 686–692.

- Takeda, S.; Yamamoto, K.; Hayasaka, Y.; Matsumoto, K. Surface OH Group Governing Wettability of Commercial Glasses. J . Non Cryst . Solids 1999, 249(1), 41–46.

- Wenzel, R. N. Resistance of Solid Surfaces to Wetting by Water. Ind . Eng . Chem . 1936, 28(8), 988–994.

- Grosu, G.; Andrzejewski, L.; Veilleux, G.; Ross, G. G. Relation between the Size of Fog Droplets and Their Contact Angles with CR39 Surfaces. J . Phys . D Appl . Phys . 2004, 37(23), 3350–3355.

- Chen, Y.; Zhang, Y.; Shi, L.; Li, J.; Xin, Y.; Yang, T.; Guo, Z. Transparent Superhydrophobic/Superhydrophilic Coatings for Self-Cleaning and Anti-Fogging. Appl . Phys . Lett . 2012, 101(3), 033701.

- Cassie, A. B. D.; Baxter, S. Wettability of Porous Surfaces. Trans . Faraday Soc . 1944, 40(0), 546.

- Barton, C. J.; Grimes, W. R.; Meadows, R. E.; Bratcher, L. M. Phase Diagrams of Nuclear Reactor Materials, RB Thoma Ed., Oak Ridge National Laboratory. ORNL 1959.

- Xu, C.; Wang, L.; Li, D.; Zhang, S.; Chen, L.; Yang, D. Improving the Solar Cell Module Performance by a Uniform Porous Antireflection Layer on Low Iron Solar Glass. Appl . Phys . Express 2013, 6(3), 032301.

- Ono, Y.; Kimura, Y.; Ohta, Y.; Nishida, N. Antireflection Effect in Ultrahigh Spatial-Frequency Holographic Relief Gratings. Appl . Opt . 1987, 26(6), 1142–1146.

- Miwa, T.; Miya, G.; Kanno, S. Effect of Surface Roughness on Small Particle Adhesion Forces Evaluated by Atomic Force Microscopy. Jpn . J . Appl . Phys .(2008)2020, 59(7), 076504.