自動車や工場設備などの技術革新を支え続ける 複合的耐久性を実現する 至高のフッ素ゴム「AFLAS®」

- #モビリティ

- #サステナビリティ

- #パフォーマンスケミカルズ

柔軟に伸縮し、さらにはモノに密着する特徴的な性質を持つ物質であるゴムは、様々な工業製品の中で活用される欠かせない素材である。その応用は、家電や日用品など身近な製品だけでなく、工場・産業プラントや自動車・鉄道など、高い安全性や信頼性が求められる機器や設備にも広がっている。そこで使われるゴムには、非常に厳しい環境にも耐える高い耐久性が不可欠だ。AGCは、耐熱性や耐薬品性など複合的な耐久性を備えるフッ素ゴム「AFLAS®(アフラス)」を約50年前から供給している。いまだ、同等特性の代替品が現れない至高の素材である。しかも、AFLAS®は、現在もまだ進化し続け、特性を高め続けている。その応用領域はますます拡大し、機器や設備の技術的な進歩を支え続けている。

Profile

小野木 隆行

化学品カンパニー フロロポリマーズ事業部 高機能樹脂・ゴム事業グループ マネージャー

邦本 旭史

化学品カンパニー 応用商品開発部 機能商品開発室 樹脂加工グループ マネージャー

ゴムは、配管連結部での液漏れ・ガス漏れを防ぐシール材や、電力や信号を送る電線を劣化から守る被覆材など、様々な用途に使われている。工場の設備や産業プラント、自動車の要所に使われている重要な素材だ。ここで使われるゴムの特性の優劣は、産業と社会を支える様々な設備や機器の安全性や信頼性、耐久性、そしてメンテナンスのコストに直結する。ただし、そこで使われているのは、輪ゴムやゴム風船に使われているような身近で目にするゴムではない。段違いに高い耐久性を備える、産業用ゴムの使用が必須になる。

こうした産業用ゴムの中で、耐熱性と耐薬品性など多様な耐久性を兼ね備える際立った特徴を有するのが、AGCの高機能フッ素ゴム「AFLAS®(アフラス)」である(図1)。1971年に開発され、販売開始からほぼ50年を迎える長い歴史を持つ素材でありながら、AFLAS®に匹敵する機能や特性を備える代替素材がいまだ登場しない、唯一無二の素材である。

図1 AFLAS®の応用製品

その優れた耐久性が高く評価され、海底油田プラントや半導体工場などの設備、新幹線を含む鉄道車両や電気自動車(EV)のケーブル、さらには宇宙ステーションや人工衛星など、過酷な環境で使用する高度な耐久性が求められる機器や設備の要所で指名買いされている。

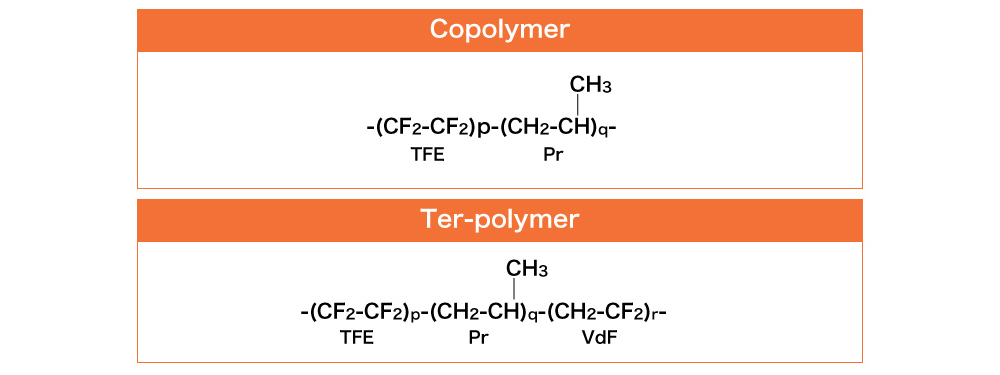

AFLAS®は、長年にわたって多様なフッ素を含む樹脂やゴム製品を開発してきた実績を持つAGCの技術の粋を集めて開発された素材である。耐久性の高いフッ素ゴムとしては、フッ化ビニリデン系(FKM)ゴムが広く使われている。AFLAS®は、4フッ化エチレン(C2F4)とプロピレン(C3H6)を基本骨格とした共重合体であり、従来とは異なる分子構造と特性を備える(図2)。最大の特徴は、多角的な耐久性をバランスよく複合的に備えている点である。他のフッ素ゴムの中にも耐熱性が高いものはあるが、AFLAS®は200℃以上の環境下で長期間にわたって使用しても機械的特性が低下せず、なおかつ高濃度の酸やアルカリ、エンジンオイルやギアオイルなどに添加剤として含まれるアミンなどに対して高い耐久性を備えている。それ以外にも、耐油性、耐スチーム性、耐オゾン性、耐放射線性、耐溶剤性、さらには電気的な絶縁性などにも優れる。

図2 AFLAS®の構造図

(上)共重合体の場合、(下)三元共重合体の場合

化学品カンパニー フロロポリマーズ事業部 高機能樹脂・ゴム事業グループ マネージャー 小野木 隆行氏

一般に、産業用機器や設備でゴムが使われている場所では、耐熱だけ、耐薬品性だけに優れていれば事足りるという応用先は少ない。多くの場合は、複合的な耐久性が求められる。例えば、ハイブリッド車やEVなど、電動車両の進化を後押しする数々の特性も備えている。エンジン駆動と電気駆動との両機構を備えるハイブリッド車に用いるハーネスの被覆には、エンジンから漏れ出るオイルに含まれるアミン系添加物による劣化を防ぐ耐薬品性と、高電圧の電流が流れることによる発熱に耐える耐熱性の両方が求められる。

「自動車内の電装品をつなぐハーネスならば10年間以上問題なく利用し続けることができます。その他、同様に複合的耐久性が求められる半導体製造設備に使われているシール材でも、他の材料ならば3カ月に1回交換する必要があるところを、1年間使い続けることができる耐久性が実現します」と化学品カンパニー フロロポリマーズ事業部 高機能樹脂・ゴム事業グループ マネージャーの小野木隆行氏は、その適用効果を語る。

さらに自動車への応用に関しては、AFLAS®の密度は1.55g/cm³であり、数あるフッ素ゴムの中でも一番密度が低い材料であることも見逃せない。ハイブリッド車やEVでは、電池が重く、その搭載量が航続距離に直結するため、その他の構成部材には、これまで以上の軽量化が求められる。

AFLAS®は誕生して以降、現在に至るまでの間に応用市場のニーズに合わせて、着実に特性の改善と多様化を進めてきた。

「開発されたばかりの段階でのAFLAS®は、カタログ上の特性は魅力的だったのに、成形しにくく使いがたいといった欠点があったそうです。このため市場投入した当初は、特に成形加工性を高めるための技術開発を推し進め、応用の拡大に注力したと聞きます。

化学品カンパニー 応用商品開発部 機能商品開発室 樹脂加工グループ マネージャー 邦本 旭史氏

現在、様々な応用に適用可能になったのは、こうした先輩方の地道な技術開発の成果です」と化学品カンパニー 応用商品開発部 機能商品開発室 樹脂加工グループ マネージャーの邦本旭史氏はいう。

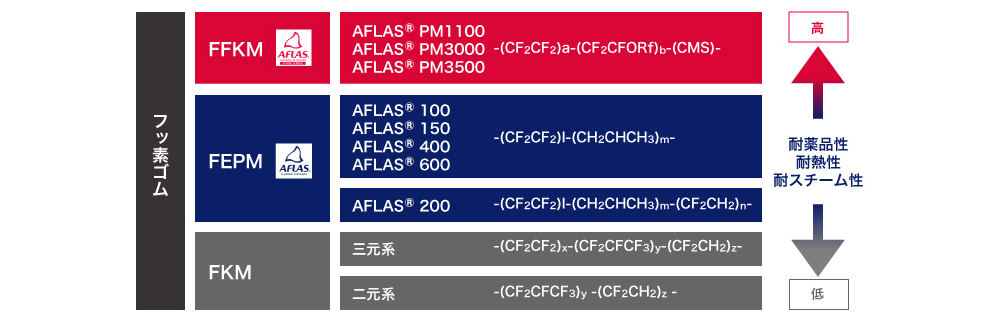

図3 AFLAS®の派生展開

図中、FKMはフッ素ゴムとして一般的なフッ化ビニリデン系ゴム

突き抜けた特性を実現する製品を開発するためには、潜在能力の高い素材の実現をとことん目指す必要があっただろう。AGCでは、お客様から求められる物性を聞き、あらゆる文献を調査したり、新たな知見を持つ人材を迎え入れたりしながら、一つひとつのニーズに応えられる製品へとブラッシュアップしていった。その結果、圧縮成形品や押出成形品に適した「AFLAS® 150シリーズ」、架橋性・成形性を大幅に改善した「AFLAS® 400E」など多くの加工技術に適用できる複数の派生品を開発した(図3)。

成形加工性だけでなく、特性自体の改善も進めている。1970年代に最初に開発した「AFLAS® FEPMシリーズ」は、当初から優れた耐熱性や耐薬品性を実現していた。その後、低温でも優れた柔軟性を示す「AFLAS® 200P」を投入。さらに、2017年には過去に培った技術を基に、分子の基本骨格を変更することで架橋性や離型性だけでなく、シール性を大幅に改善した「AFLAS® 600S」を製品化している。耐熱性、耐薬品性、耐溶剤性、耐オゾン性などをさらに高めた。連続使用時の耐熱性は200℃から280℃である。

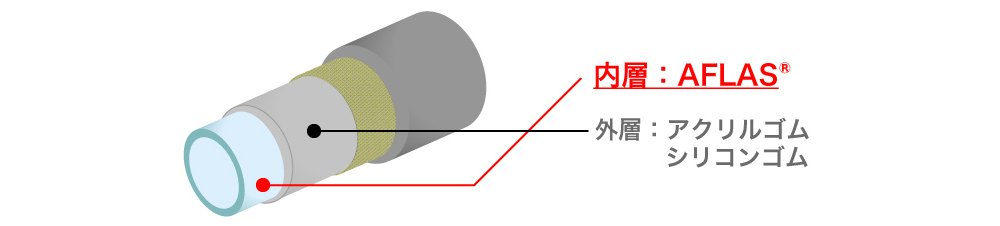

加えて、ゴムホースなど汎用的に使われるAEMのようなアクリルゴムとAFLAS®を複合積層する技術も開発された。この技術を利用すれば、ゴムホースの内側表面だけをAFLAS®にして、耐薬品性を付加することができるようになる(図4)。

図4 AFLAS®とアクリルゴムなどを複合積層して、ゴムホース内面に耐薬品性を付加

工場設備や自動車などに投入される技術は急激に進化し続けており、AFLAS®にもさらなる改善が求められている。例えば、これからエンジン車からEVへの置き換えが急加速する自動車業界では、EVの性能を大きく左右するキーパーツである電池の進化を後押しできる製品に期待が寄せられている。電池の大容量化や高出力化を狙った電極と電解液が進化し、電極を構成する素材の耐アルカリ性を高める必要が出てきている。自動車で利用される大容量・高出力なリチウムイオン2次電池では、粉体の活物質を集電体(金属箔)に結着させて電極を構成している。その際、粉体を箔に固定させるための結着剤として、バインダーと呼ばれる素材が使われる。そこに、優れた耐アルカリ性を備えたAFLAS®を利用できると注目されている。

ただし、電池の性能や信頼性に直結する部材である電極の構成素材に求められる要求は、極めて高度だ。「既にサンプルを評価していただいて、将来の電池への適用に向けて良好な結果が得られています。現在、電池メーカーと対話しながら、より使いやすい素材へと仕上げているところです」(小野木氏)。

また近年では、工業製品の生産から使用、破棄に至るまでのトータルなコストであるLCC(Life Cycle Cost)をはじめ、消費エネルギーやCO2の排出量など環境への影響を評価する手法であるLCA(Life Cycle Assessment)の観点から、製品を構成する部品や材料を選択するようになった。こうした潮流の中で、シール材などの長寿命化とそれによる資源の節約を実現するAFLAS®は、大きな価値を提供することが可能だ。一般に工場設備や産業プラントなどでのシール材や電線の交換などメンテナンス作業は危険が伴うため、長寿命化は事故のリスク軽減にもつながる。このため、より長い期間にわたって特性が劣化しない素材が継続的に求められている。

約50年間にもわたって研究開発を継続してきたAFLAS®の特性をさらに改善していくためには、開発手法にもイノベーションが必要になってくる。素材開発の分野では、マテリアルズインフォマティクス(MI)と呼ばれる新たな研究開発のパラダイムが席巻し、目覚ましい成果を上げるようになった。文献情報や過去の実験データなどを基に、統計分析のような情報科学の手法によって、素材開発の高効率化や未知の可能性の洗い出しを進める手法である。

AGCは、こうしたMIを活用した素材開発に、最も力を入れている企業の一つだろう。勘とセンスに頼っていた従来の属人的開発手法から、データに基づく科学的で体系的な開発手法へと脱皮しつつある。「MIを活用することで、文献や実験のデータをより客観的視点から理解、活用できるようになったと感じています。これによって、いままで見過ごしていた技術開発の方向性に気付きを得ることができます。MIは、高性能なコンピュータを使ったからといって、よい結果が得られるわけではありません。得られた結果から価値ある開発指針を多面的に引き出す高度な思考力が必須です。このため、AGCが長年培ってきた知見やノウハウの強みは、MIを有効活用する時代にはさらに高次元の領域へと高まるのではないでしょうか」と邦本氏はいう。

開発から50年、改善し続けられてきたAFLAS®は、さらなるニーズの高まりと開発手法のイノベーションによって、さらなる飛躍を遂げそうだ。

日経クロステック Special 掲載記事

※部署名・肩書は取材当時のものです