世界最先端の要求に応える高い技術力 次世代半導体の進化を支えるAGC

- #エレクトロニクス

これまでに限界が近いと何度も言われながら、今も続く半導体の「微細化」。その競争で生き残っている半導体メーカーは、世界でもごくわずか。そのような厳しい技術開発に挑む半導体メーカーの要求に応え続けている電子部材メーカーの1つがAGCである。この先の微細化を進めるうえでの大きな焦点となっているEUV(極端紫外線)露光技術の重要部材であるマスクブランクスをはじめ、微細化加工に欠かせない研磨材であるセリアスラリーなどを提供している。AGCが最先端の半導体を手掛けるメーカーの難しい要求に応えることができたのはなぜか。2つの部材を中心に、その理由を探った。

Profile

鈴木 伸幸

執行役員 電子カンパニー電子部材事業本部長

木下 健史

電子カンパニー 電子部材事業本部 アドバンストマテリアル事業部長

2021年初めから顕在化した世界的な半導体不足は、自動車をはじめ、スマートフォンや家電など様々な製品の生産に混乱を招き、その影響は人々の生活にも及んだ。欲しい商品が店頭で品薄になってしまうなど実際の問題に直面し、産業や人々の暮らしの中で半導体が重要な役割を担っていることを、改めて認識した人は少なくないはずだ。

ここで言う半導体とは、正しく言うと「集積回路(IC:Integrated Circuit)」である。半導体材料でできた数mm⾓のチップ(⼩⽚)上に微細な加工を施してトランジスタやダイオード、抵抗、コンデンサーなどの電子回路素子や、それらをつなぐ配線を形成したものだ。1つのチップに形成する回路素子の数は、多いものでは数億にも及ぶ。

今や産業や暮らしの中で⽋かせない存在となっている半導体だが、その量産が始まった1960年代から今に至るまで、その進化をけん引した大きな要因の1つが「微細化」の技術である。微細化とは、簡単に言うと半導体チップ上に形成するパターンの線幅を小さくすること。つまり、同じ面積のチップ状により多くの回路を詰め込めるようにすることだ。その技術で先行するために多くの半導体メーカーが、これまで技術を競い合ってきた。微細化が製品のコスト削減と性能向上の両方に有利に働くからだ(注1)。つまり製品の市場競争力に直結している。その微細化競争の先頭を走る半導体メーカーの厳しい要求に応える部材を提供している世界でも数少ない企業の1つがAGCだ。

(注1)半導体は決まった大きさの半導体基板から作る。このため微細化を進めて半導体1個の回路を小さくすれば、1つの半導体基板から、より多くの半導体チップを作ることができるので生産性が向上し、コストが下がる。しかも回路を構成する素子を小さくすると、回路がより高速で動作したり、消費電力が下がったりするなどの性能上の利点が得られる。例えば、スマートフォン用の半導体ならば、微細化を進めることで、スマートフォンが一段と速く動き、1回の充電でより長く動作ができる。

1907年に板ガラスメーカーとして創業したAGCが、業容拡大の一環として電子部材事業に参入したのは1980年代半ばである。半導体製造工程で使う高純度の合成石英ガラスや、半導体の熱処理装置で使うシリコンカーバイド(SiC)製の熱処理治具が当初の製品である。それから徐々に製品ポートフォリオを拡大している。現在同社の電子部材事業の成長をけん引しているのは、「EUV露光⽤フォトマスクブランクス(以下、EUV露光用マスクブランクス)」と「セリアスラリー」である。

鈴木伸幸(以下、鈴木) 参入当初から手掛けてきた合成石英ガラスやシリコンカーバイド熱処理治具などで、安定した売り上げを確保しています。最近は、それにEUV露光用マスクブランクスとセリアスラリーの売り上げが加わり、この2つの売り上げが半導体メーカーにおける微細化の取り組みが進むとともに伸びています。

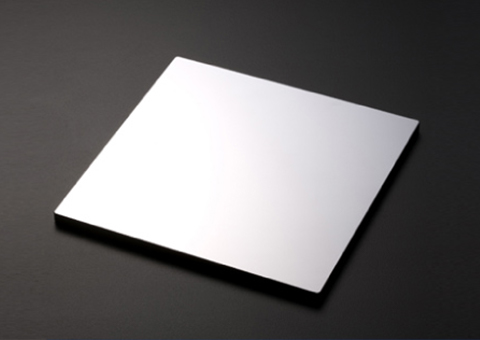

EUV露光用マスクブランクスとは、微細化競争の先頭を走る半導体メーカーが相次いで導入しているEUV露光技術の重要部材である(図1)。露光技術は、フォトマスクと呼ばれる「原版」に描かれたパターンを、感光材料を塗布した半導体基板に光を使って投影して転写する技術だ。その後に続くいくつかの工程で、半導体基板の表面をパターンに応じた形に加工する。この工程で使うフォトマスクの素材がマスクブランクスである。約15cm四方の石英ガラスでできた基板の表面に薄膜を積層したものだ。パターンを描く前の白紙の状態のフォトマスクである。

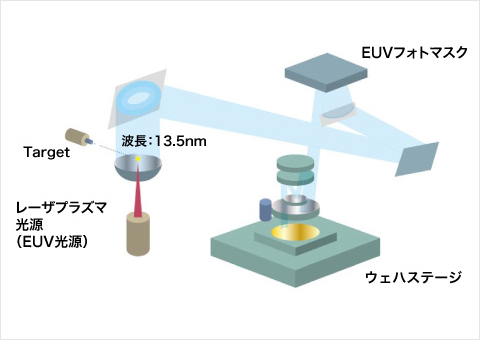

EUV露光技術は、微細化競争で先行する半導体メーカーが2017年から量産導入したばかりの最先端の半導体製造技術だ(図2)。フォトマスクに描いたパターンを半導体基板に投影する際にEUV(極端紫外線)と呼ばれる波長が13.5nm(ナノメートル:1nm=10億分の1m)と短い光を使うのが特徴である。微細化したパターンを高精度で転写するには、投影に使う光の波長を短くする必要がある。EUVの波長は、従来の露光技術で使われていた光の波⻑(数百〜百数⼗nm)の約10分の1である。

図1 EUV露光用マスクブランクス

図2 EUV露光技術の概念図

鈴木 EUV露光装置の量産への導入は始まったばかり。これから新たに導入したり、増設したりする半導体メーカーが増えていきます。それとともにEUV露光用マスクブランクスの需要が伸びると期待しています。

EUV露光用マスクブランクスを提供できる電子部材メーカーの数は世界でも2社に限られている。従来の露光技術で使われていたマスクブランクスに比べて品質に対する要求が、格段に高いからだ。EUV露光技術で形成するパターンの線幅はわずか数nm。直径が約0.1mmの髪の毛の1万分の1程度の幅である。このためフォトマスクのゆがみやフォトマスクの表面に付着した微小なゴミ、表面の薄膜にできたわずかな欠陥が重大な加工不良を招く。

こうした問題を排除するために、基材になる石英ガラスの熱による膨張など形状の変化を抑えるとともに、⽯英ガラス基板表⾯の平たん度を⾼める必要がある。積層する薄膜表面の異物も徹底的に排除しなければならない。

鈴木 EUV露光用マスクブランクスの場合、これらに対する要求レベルが従来のマスクブランクスに比べて次元が違うと言えるほど厳しい。その要求に対応できる企業は、おのずと限られてきます。

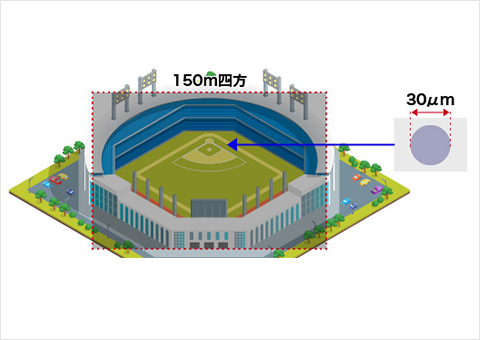

図3 EUV露光用マスクブランクスに求められる高度な品質要求の例え

同氏は、その品質要求の高さを次のように表現している。

鈴木 EUV露光⽤マスクブランクスを、野球のグラウンドと同じ程度の150m四方に拡大したときに、その領域にスギ花粉(直径約30μm)の大きさの欠点が存在したら不良品になります。平坦度については、約150km四⽅の⾯積にEUV露光⽤マスクブランクスを拡大したときに許容される表面の凹凸の高さはわずか1.5mm以下です。

AGCが、EUV露光用マスクブランクスの開発に着手したのは、EUV露光技術の開発が業界で本格化した2003年である。同社にとってマスクブランクスは新規分野で、業界では後発だった。参入のキッカケは、半導体製造技術を開発する米国のコンソーシアム「SEMATECH(Semiconductor Manufacturing Technology)」が立ち上げたEUV露光技術の開発プロジェクトから声がかかったことだった。

鈴木 以前から半導体製造装置向けに提供していた合成石英基板の品質が市場で高い評価を受けていました。それでSEMATECHが、高い技術力を持つ素材メーカーであるAGCに注目したようです。

ただし、すでにマスクブランクスの市場では先行する企業があった。そこに新たに研究開発に投資をして新規参入しても、なかなか投資を回収できないかもしれない。だがAGCは、SEMATECHのプロジェクトへの参加を決めた。後発でも不利ではないと判断したからだ。

鈴木 EUV露光用マスクブランクスは、従来品とは全く違う技術を必要とし、それまでの延長で取り組んでも要求に応えられる製品は、なかなか実現できないはず。それならば我々の技術力で勝負できる分野になると考えました。

同社が長年手掛けてきた合成石英基板の技術やノウハウを生かして有利に開発を進めることができるとの計算があったのだ。しかも、古くは建築用から、ディスプレイ、電子用まで薄膜形成の技術も社内に蓄積されていた。これらの技術や知見を活用すれば、石英ガラス基板と薄膜から成るEUV露光用マスクブランクスを社内で一貫して開発できる。

鈴木 この2つの技術の両方を社内で手掛けていることは製品を開発するだけでなく、供給体制を構築するうえでも大きな強みになります。

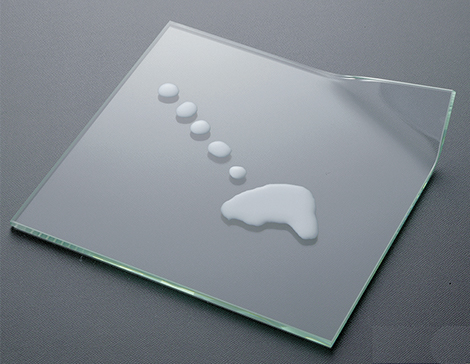

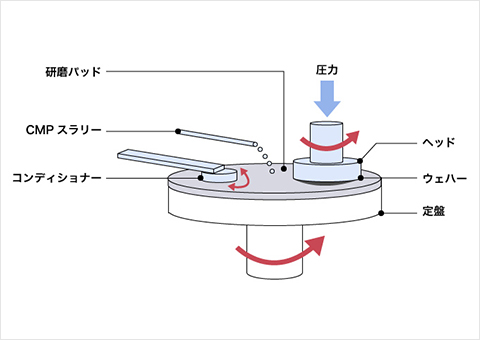

もう1つ微細化を追求する半導体メーカーに対してAGCが提供している部材が、セリアスラリーである(図4)。スラリーとは、半導体チップの表面の凹凸を、研磨粒子を使った物理的な加工と化学反応を組み合わせて高精度で研磨するCMP(Chemical Mechanical Polishing:化学的機械研磨)工程で使う液体状の研磨材である。セリアスラリーは、その⼀種で砥粒(とりゅう)にセリア(酸化セリウム)の微細粒子を使っている。

木下健史(以下、木下) 砥粒の材料が異なるいくつかの種類のスラリーがある中で、微細化が進んで形状が複雑化した半導体表⾯の平たん化に向いているのがセリアスラリーです。微細化が進むにつれて適用する工程を増やすお客様が多く、セリアスラリー需要の伸びにつながっていくでしょう。

図4 セリアスラリー

CMPは、1990年代に浮上した微細化の“壁”を突破するキッカケを作った重要な技術として知られる。今も微細化を進めるうえでキーポイントだ。この工程の加工精度を微細化に応じて最適化するうえで重要な役割をスラリーが担う(図5)。

図5 CMP(化学的機械研磨)工程の概要

つまり、多くの半導体では、多数の素子を形成した層の上に、素子をつなぐ配線を設けた層がいくつか重なった構造になっている。この積層構造を作る工程では、回路素子を形成した半導体基板の全面に膜をのせて、そこに露光技術を使って配線パターンを形成するといった工程を何度か繰り返す。

このとき回路素子や配線を形成した層の表面に凹凸ができるため、そのまま上に積層しようとすると上層における加工精度が下がる。表面に凹凸があると、露光技術を使って上層に配線パターンを形成するときにフォトマスクに描かれたパターンを投影すると画像がゆがんでしまうからだ。表面に凹凸がある壁にプロジェクターで画像を投影したときに、画像がゆがむのと同じである。この画像のゆがみの影響が、微細化が進むほど大きくなってしまう。

かつては、これが微細化の”壁”となった。そこで積層する前にもう一層追加したうえで表面を平たん化するCMP⼯程を導⼊した。微細化が進みパターンが細かくなるほど、当然このCMP工程の制御は難しくなる。その制御の精度を左右する大きな要素の1つがスラリーである。

AGCがスラリーの市場に参入したのも2003年のことだ。これも後発である。

木下 スラリーを開発するうえでキーとなる有機化学/無機化学の技術と、砥粒に使う素材の技術の両方を社内で培っており様々なノウハウや知見を蓄積していました。この強みを生かせば市場で競争力のある製品を提供できるという見込みがありました。現在はスマートフォン用など『ロジック』と呼ばれる半導体向けの特定の層で使用するセリアスラリーで、特に、最先端分野で高いシェアを握っています。さらに『メモリー』など他の品種向けの市場にも展開を進めています。

参入当初は想定以上に顧客の獲得に苦労したこともあったという。

木下 多くの半導体メーカーは、使い慣れた部材を、別のメーカーの部材に切り替えることに慎重です。すぐに切り替えることは、なかなかありません。そこでAGCはスラリーを速やかに提供するだけでなく、顧客の製造条件に合わせて最適なスラリーを供給できるように徹底的に支援する体制を整えました。これが微細化の最先端を走るお客様の間で採用が進んだ理由の1つになっていると思います。

EUV露光用マスクブランクスもセリアスラリーもAGCは後発だった。それにもかかわらず、微細化をリードする世界のトップメーカーに製品を提供し、それぞれの市場で高い存在感を示している。その大きな理由は、100年以上にわたって素材の開発を手掛け、様々な技術の引き出しが多いことにあるという。

鈴木 さらに先行技術開発を担当する研究開発部門を中心に、蓄積した技術を組織や事業カテゴリーの枠を超えて活用する環境が社内に定着していることも大きなチカラになっています。

と、AGCの懐の深さがうかがえる。

日経クロステック Special 掲載記事