AGCの歴史からひも解く、半導体業界で日本の素材メーカーが躍進を続けるワケ

- #エレクトロニクス

- #スピリット

AGCは、2017年より次世代半導体の製造過程で使用されるEUV露光用フォトマスクブランクス(以下、EUVマスクブランクス)を生産。24年2月には中期経営計画の取り組みとして、次世代半導体パッケージ向けにガラスコア基板の開発を本格化させる方針を表明した。世界が求める素材を提供し続ける同社の強みとは。電子カンパニー プレジデント補佐 高田 聡に話を聞いた。

1980年代、日本の半導体メーカーは興隆を極めていたが、現在はシェアを大きく落としている。しかし、半導体関連の製造装置や材料市場では今なお日本企業が大きなシェアを占めている。

Profile

高田 聡

AGC電子カンパニー プレジデント補佐

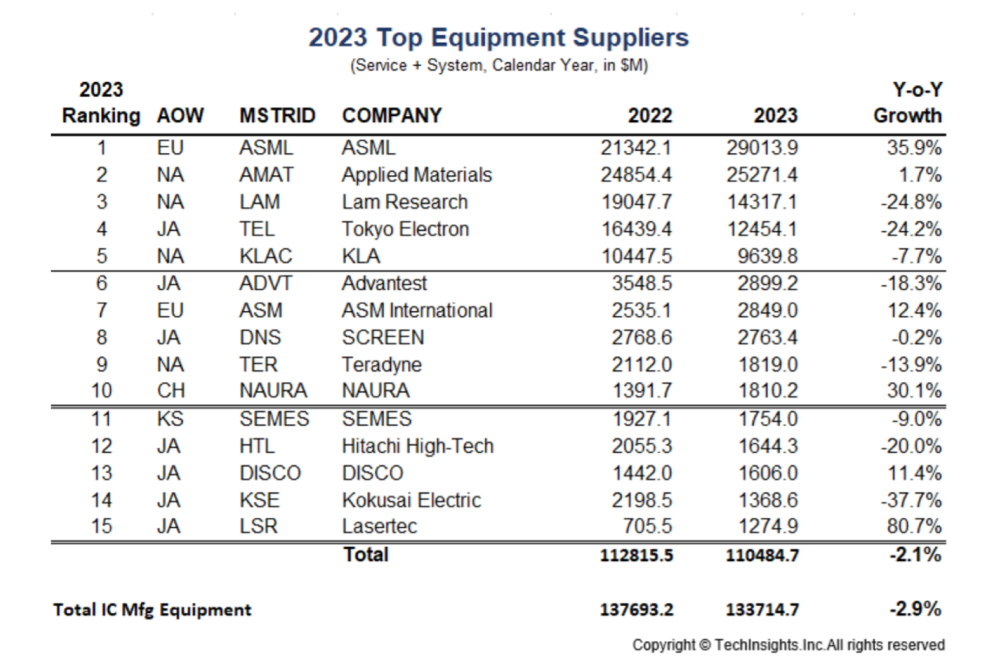

2023年の半導体製造装置サプライヤ売上高ランキングトップ15 (出所: TechInsights Inc.)

23年の半導体製造装置サプライヤの売上高ランキングを見ると、最多は日本で7社がランクイン。この結果が示しているとおり、日本の製造装置メーカーや部材メーカーは半導体を根底から支えている存在と言える。国内企業が世界で健闘し続けている理由について、高田は次のように話す。

「やはり日本の大手メーカーが半導体業界を席巻していた時代の影響が大きいと考えています。製造装置メーカーや部材メーカーは、半導体メーカーが求める要望をしっかりと聞き、装置に、素材に反映していく。その挑戦を繰り返すことで知見をため、半導体メーカーが望む製品を実現してきました。この実績が今の功績につながっているのではないでしょうか。つまり日本企業が半導体産業を支える構図は今も昔も変わりないのです」

また高田は、半導体メーカーとして日本企業が後退したあとも日本の製造装置メーカーや部材メーカーが求められる理由のひとつに、プライドをもって求められる製品を追求し続けた日本人のカルチャーがあったからではないかと分析する。

半導体の製造において、歩留まりは0.1%単位の低下でもビジネスに大きなインパクトを及ぼすため、その維持・向上は最重要課題。それ故、一度採用した製造装置や材料を変更するハードルは非常に高い。技術を進化させながら、半導体メーカーからの高度な要求に応え続けてきた日本の製造装置メーカーや部材メーカーが高い信頼を得ているのは当然といえば当然だ。

現在の半導体業界に話を戻すと、24年に入り、海外の大手メーカーが日本に新たな半導体工場を設立する動きが活発化している。台湾積体電路製造(TSMC)の子会社 Japan Advanced Semiconductor Manufacturing(JASM)は熊本工場を建設すると発表。宮城県でも別メーカーが計画を進めている。こうした動きに対し高田は期待を口にする。

「海外の企業にとって、世界の大きなシェアを占める半導体製造装置及び部材メーカーの拠点が多くある日本は、ロケーションとして非常に魅力的だということでしょう。我々AGCにとってもビジネスチャンスがあると期待しています」

半導体の製造工程はウエハーと呼ばれる薄い板の上に集積回路を形成する「前工程」と、ウエハーから切り出した半導体チップをもとに製品に仕上げる「後工程」に分けられる。これまで、回路の線幅を狭めることにより集積度を高める微細化を中心に技術進化が進むなか、AGCは半導体メーカーの厳しい要求に応える部材を提供している世界でも有数の企業として実績を積んできた。

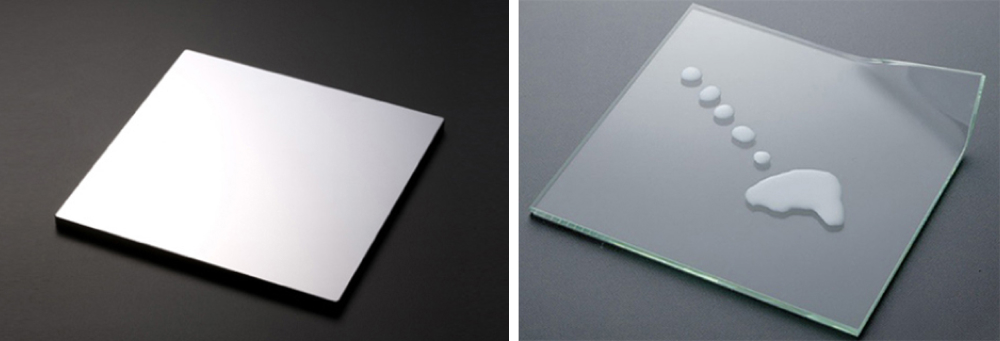

EUV露光用マスクブランクス(写真左)とCMPスラリー(写真右)

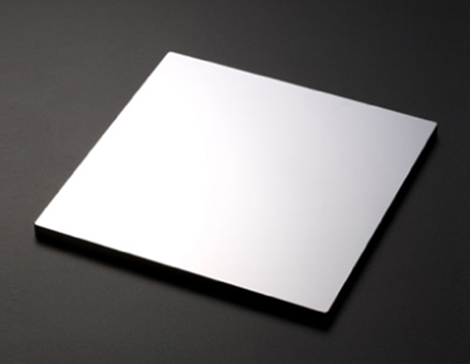

同社が手掛けるのは、半導体チップの微細化を実現するEUV(極端紫外線)露光技術に欠かせないEUVマスクブランクス。現在、この部材を提供できる電子部材メーカーは世界で3社のみである。

「半導体は、フォトマスクと呼ばれる原版の回路パターンを露光してウエハーに転写する工程を経て製造されますが、この工程でEUVを使って露光するのがEUV露光技術です。光の波長が短いEUVを使うことで従来よりも高い精度で転写でき、より微細化されたフォトマスクのパターンを転写することができる。

EUVマスクブランクスはフォトマスクに使われるガラス素材ですが、転写精度を担保するには温度変化によってフォトマスクにゆがみが生じないように、熱による膨張を抑えるものでなければなりません。当社では長年のガラス製造で培ってきた技術により開発した熱膨張係数の極めて小さいガラスを使い、この要求に応えるマスクブランクスの製品化に成功しています」

同社が提供するCMPスラリーも、微細化を実現する半導体素材のひとつ。半導体チップの表面を研磨する研磨剤だが、微細化が進んで形状が複雑化した半導体表面を平坦化するには高機能なものが求められるのはいうまでもない。

こうしたAGCの高い技術力を20年以上前に見抜いていたのが、半導体製造技術を開発する米国のコンソーシアムであるSEMATECH(セマテック)だ。セマテックは当時AGCが開発していた、露光機でレンズとして使用される合成石英ガラスの技術とF2露光機(フッ素光源の露光機)用マスクブランクス技術に感銘を受け、AGCの技術力があれば次世代の半導体に必要な部材を実現してくれるのではと、EUVマスクブランクスの開発をオファー。AGCの研究はこれをきっかけにスタートした。

「EUVマスクブランクスとCMPスラリーにおいて、我々は原材料の生産から製品の供給まですべてを行う唯一のメーカーです。最川上から川下までのバリューチェーンが社内にまとめられていることで、品質が担保でき、ニーズの変化にも柔軟に対応できるのが強みだと考えています」

AGC電子カンパニー プレジデント補佐 高田 聡

これまで半導体の微細化でフォーカスされてきたのは「前工程」の領域だ。EUV露光による回路パターンの転写も「前工程」の範疇だが、現在、さらなる半導体の性能向上を実現するカギとして期待されているのが、「後工程」を進化させる技術の開発である。

なかでも注目されているのが、小さな半導体チップをブロックのように組み合わせて高性能化を図るチップレット化という技術。AGCでは、この技術の実現に貢献する素材開発も進めている。

「チップレット化の実現に貢献する技術としてガラスコア基板の開発を進めています。この技術は樹脂とグラスファイバーでできている半導体の回路基板材料の一部を孔の開いた板ガラスで置き換えるもので、熱による変形を防ぎ、表面の平面性を高めることができる。これにより、基板上に多くの半導体チップを配置することが可能になります」

創業から110年以上に渡って培われてきたAGCのガラス生産技術は、半導体における技術革新を支えている。

EUVマスクブランクスは素材開発から15年もの月日をかけて完成にこぎつけた。またCMPスラリーは、微細化が進んで形状が複雑化した半導体表面を平坦化したいという顧客のニーズに応え続けている。こうしたチャレンジ精神と柔軟性を重視する社風は、創業時から受け継がれてきたものだと高田は語る。

「AGCの前身である旭硝子の創設者 岩崎俊彌(いわさきとしや)は『易きになじまず難きにつく』という言葉を残しています。この言葉は今でいうベンチャー企業のような形で、1907年に板ガラス事業を創業した当時の精神を表すものです。私たちはこれからもこの言葉を胸に、新しいことにチャレンジしていきたいと考えています」

半導体産業が、技術面で転換点を迎えつつあるのは紛れもない事実である。「変化のあるところにはビジネスチャンスが存在する」と前を見据えて力強く語る高田の胸中には一点の曇りもない。日本の半導体業界に吹く追い風を背に、AGCのさらなる躍進に期待したい。

Forbes 掲載記事

※部署名・肩書は取材当時のものです