複雑極まるケミカルチェーンを最適管理 独自ツールや自営の無線ネットワークで現場を革新

- #経営戦略

世界中のありとあらゆる業界・業種の企業が、「デジタルトランスフォーメーション(DX)」に取り組んでいる。デジタル技術を活用して、新たな価値創出や業務の効率化を目指すDXは、製造業こそいち早く実践し、その成果を享受すべきだろう。人手に頼る作業やデジタル技術の活用が遅れていた業務が、製造現場にはまだまだ数多く残っているからだ。化学品を製造するAGCの千葉工場では、これまでの業務の進め方を一変させるほどの抜本的DXに取り組んでいる。既に、現場で抱えている課題をデジタル化したデータの活用で解決し、目覚ましい効果を上げている。

Profile

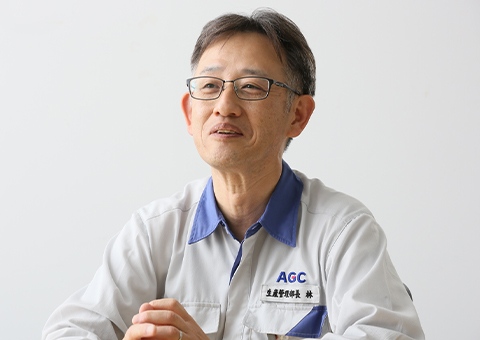

林 伸弥

千葉工場生産管理部 部長

吉田 圭甫

千葉工場 ファインケミカル部 ファイン1課 主任

瓜田 裕之

千葉工場 ファインケミカル部 ファイン2課 主任

石井 崇則

化学品カンパニー 戦略本部 DX推進室

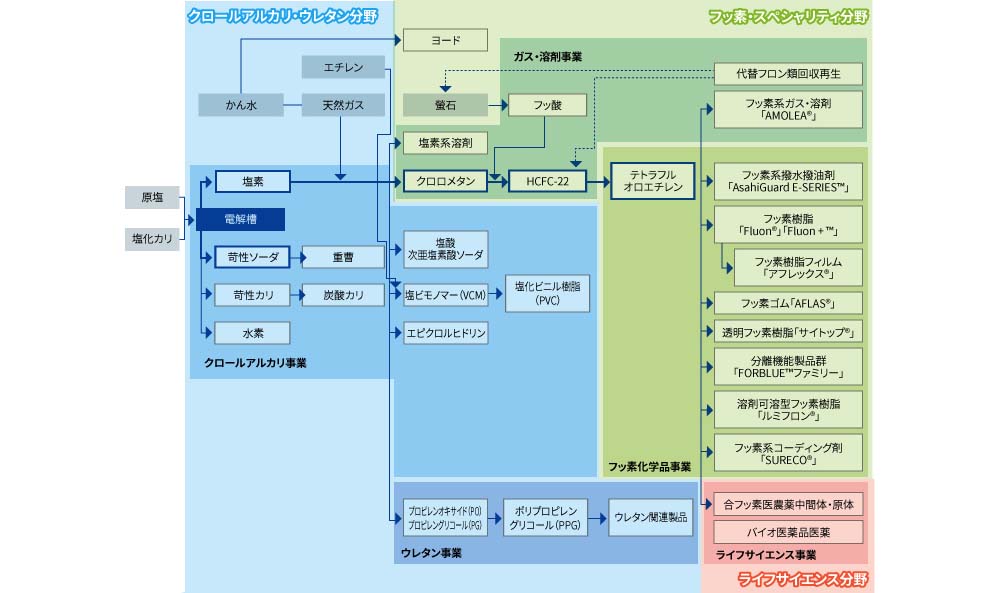

AGCの化学品カンパニーにおける主力工場の一つが千葉工場である。同工場では、塩水の電気分解を起点とした基礎化学品からフッ素系高機能製品まで、「ケミカルチェーン」と呼ばれる一貫したラインで、安全、安心、快適で環境に優しい世の中に貢献する多彩な製品を生み出している。様々な分野で世界トップレベルの製品を、独自技術を用いて製造するAGCの化学品工場は、まさにDXの実践によって劇的な改善が期待できる現場の典型だと言える。

図1 AGCのケミカルチェーン

千葉工場で生産している製品の中に、フッ素樹脂「Fluon®」や電気分解に用いるイオン交換膜「FORBLUE®」など様々なフッ素化学製品がある。同工場ではこれら製品だけではなく、製品の原材料となる原塩、蛍石、塩化カリや天然ガスなどの天然資源からR-22、テトラフルオロエチレンを経てフッ素化学品などを一貫して生産している。化学品の段階的な製造プロセスを1カ所で一元管理できる点は、AGCの製造体制の強みだ。さらに千葉工場では、苛性ソーダ、苛性カリ、塩素、クロロメタンなどクロールアルカリ事業の基礎化学品製品やライフサイエンス関連製品など、フッ素化学品以外の基礎化学製品や、医農薬中間体・原体の製造も行っている。しかも、それらの中にはお客様の要求性能に合わせてカスタマイズした製品も数多くある。

千葉工場生産管理部 部長 林 伸弥氏

一貫した生産ラインであるケミカルチェーンは、その名の通り製造プロセスが連鎖してつながっている。このため、「工場内には、様々なプラントが点在し、それらが配管などで複雑につながっています。それぞれのプラントではお客様へ安定供給するために生産計画に則りプラントを稼働しています。その一方で千葉工場全体の最適化も要求されており、多様な製品群の生産バランスをとることは至難の業と言えます」と千葉工場 生産管理部 部長 林 伸弥氏は、工場の最適管理の難しさを語る。

同社のケミカルチェーンは、千葉工場だけでなく、鹿島工場や海外工場とも連携しながら構築されている。このため、会社全体で操業を最適化するためには、グローバル規模で俯瞰した管理が求められるようになってきた。

千葉工場では、装置の温度、圧力、流量など化学反応に直接関わる化学プラントのパラメーターをリアルタイムに計測し、制御室で集中管理している。さらに、こうした条件だけでなく、高い生産性や品質を維持するために収集すべき情報がたくさんある。例えば、現場の作業員やエンジニアが五感を働かせて感じ取る、装置の異音や振動、発熱などプラントの稼働状態の変化も、工場を円滑に運営するうえで重要な情報である。また、原料や産廃物の在庫状況など、システムによるリアルタイムでの把握がしにくい周辺業務もある。

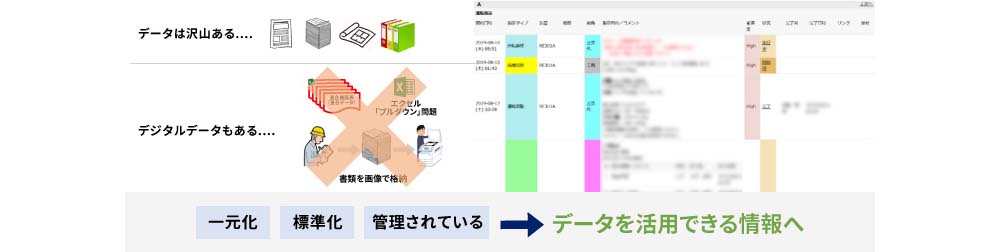

これまでAGCでは、こうしたプラントの管理や周辺業務の状況に関する情報を、Excelや紙を使って共有しながら人手で管理していた。ただし、こうした管理手法では、情報の確認が必要な場面で、どこのファイルにどの情報が入っているのか分からず、余分な労力がかかる非効率を生み出していた。

千葉工場 ファインケミカル部 ファイン1課 主任 吉田 圭甫氏

「データを一元管理する必要性は、以前から何となく感じていました。しかし、人手で何とか工場が回っていたので、それを課題として認識していなかったのです。それが、近年、工場の運用がより複雑になり仕事量が増えたことで、いよいよ管理手法を変えなければならない局面を迎えていました」と千葉工場 ファインケミカル部 ファイン1課 主任 吉田圭甫氏はDXプロジェクトを始めた背景を説明する。加えて、人手ではプラントごとの管理を個別最適化することしかできなかった。

これまでベテラン社員の知恵、経験、発想など人手で行っていた作業をデジタルツールによって簡素化し、さらに人間の五感だけでは捉えられなかった設備の変化を捉えられるようにすることで、新たな改善活動を展開している。より一層のプラントの安定化、ひいてはお客様への安定供給につなげることが、AGCがねらうDXの効果である。

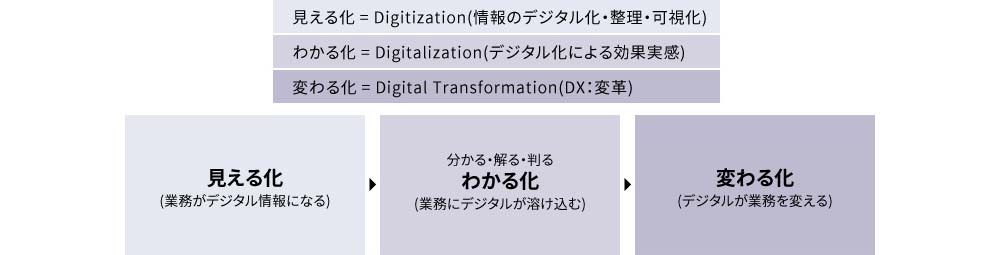

AGCでは、DXの取り組みを現場の業務変革の活動として定着させるため、3ステップの段階的な取り組みを進めている(図2)。その3つとは、業務で扱う情報をデジタル化して整理・可視化する「見える化(Digitization)」、デジタル化の効果を実感して業務に溶け込ませる「わかる化(Digitalization)」、デジタルが業務を変える「変わる化(Digital Transformation:DX)」だ。もちろん、千葉工場でも同様の手順を踏んでいる。

図2 3ステップで段階的に進めるAGCのDX

デジタルツールなどを導入することによる業務改革では、新しい業務の進め方を、いかにして現場に定着させるかが成功のカギとなる。仕事の進め方を変えることは、少なからず現場担当者に日常作業とは別の負荷を課すことになり、それが業務の安定遂行のリスクと感じることになりかねないからだ。AGCでは、業務情報のデジタル化、情報ツールの導入、業務改革に取り組む人財の育成を、まずはスモールスタートさせ、成果を実感しながら拡大していく戦略を採っている。

実際の取り組みは、まずは化学品カンパニーの戦略本部DX推進室が中心となって現場の若い世代から推進メンバーを募り、十数名からスタートした。1年近く、推進者メンバーで現場の状況に合わせてアイデアを出し、取り組んでいった。「各メンバーの奮闘によって、個別の成果が得られるようになりました。2022年からは、活動の中心が千葉工場の生産管理部に移り、これまで得られた点の成果を線や面に拡張し、千葉工場全体へと展開していく段階に入っています」と林氏は語る。

AGC 化学品カンパニーでは、生産プロセスや業務プロセスの改革に向けて、業務の自動化・時間短縮・生産性の向上を支援するスマート化ツールを複数自社開発してDXの推進に活用している。ここからは、主なスマート化ツールの概要と導入のねらい、効果を紹介したい。

化学プラントの運転管理、品質管理などに関する情報をデジタル化し、一元管理するため、「CHOPIN(CHemical Operation Platform Inspired by human Network:ショパン)」と呼ぶ、クラウドベースの情報システムを開発した(図3)。化学プラントの運転操業のノウハウの完全デジタル化をねらって開発されたシステムであり、2021年から本格導入を開始している。

図3 情報の一元管理システム「CHOPIN」のねらいと申し送りダッシュボード

化学品プラントでは、プラントの制御システム、操業状況を記録管理するプラント情報管理システム、製品の品質を管理するシステムなど複数のシステムを組み合わせて運用している。加えて、プラントのオペレーター同士は、「申し送り」と呼ぶ情報共有や運転指示などを手書きのノートを用いて引き継いでいた。CHOPINでは、これらの異なるシステムで扱っていた情報や申し送り情報をデジタル化し、統合管理できるようにした。

2019年から千葉工場の高機能フッ素樹脂製造プラントで開始した試験運用では、1日当たり11時間以上の作業時間削減を実現している。結果、2021年にはプラントの安定稼働によって年間で数億円規模のコスト改善効果を上げている。「現在、千葉工場の7割のプラントで導入されており、2023年には全プラントに導入を完了する予定です。また、今は個々のプラントを扱う部署ごとに情報統合していますが、将来的には部署を超えて情報共有して工場全体の状況を見える化できるようにしていきたい」(林氏)という。

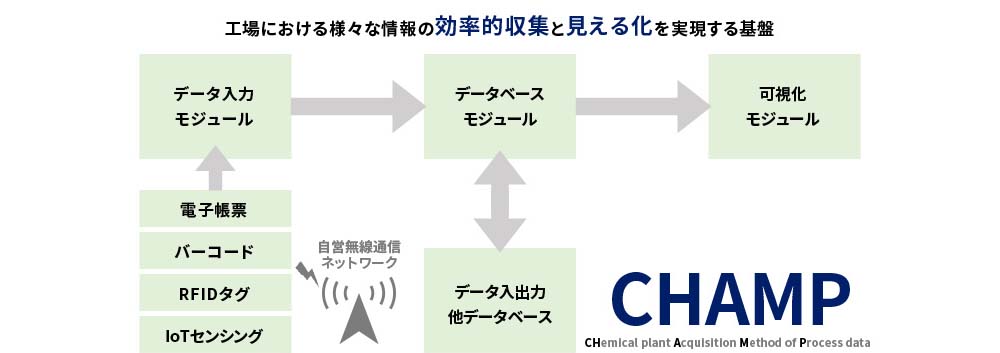

また、工場内の様々な場所から業務情報を効率的に収集し、可視化するため「CHAMP (CHemical plant Acquisition Method of Process data:チャンプ)」と呼ぶ「見える化」と「わかる化」を橋渡しするシステムを開発した(図4)。2019年から導入を開始し、データ収集の効率化、高度化を進めるとともに、収集したデータを可視化することで問題解決や価値創造のヒントをつかむために利用している。

千葉工場 ファインケミカル部 ファイン2課 主任 瓜田 裕之氏

「化学プラントそのものの操業情報はCHOPINによって一元管理しているのですが、工場内には、設備の点検記録や倉庫の充填率、廃棄物が入ったドラム缶の在庫状況など、様々な付帯情報があります。これまでは、こうした情報は個々の現場で管理し、業務改善などに利用していました。CHAMPは、そうした付帯情報をデジタル化して収集し、個別プラント内に閉じていた情報を工場全体の稼働状況を映す情報として可視化し、工場の運営を全体最適化するために利用しています。

これによって、工場内の燃焼炉の能力を最大限活用し、効率的に廃棄物の削減を進めるといったことが可能になりました」と千葉工場 ファインケミカル部 ファイン2課 主任 瓜田裕之氏はいう。

図4 見える化を支える情報基盤「CHAMP」

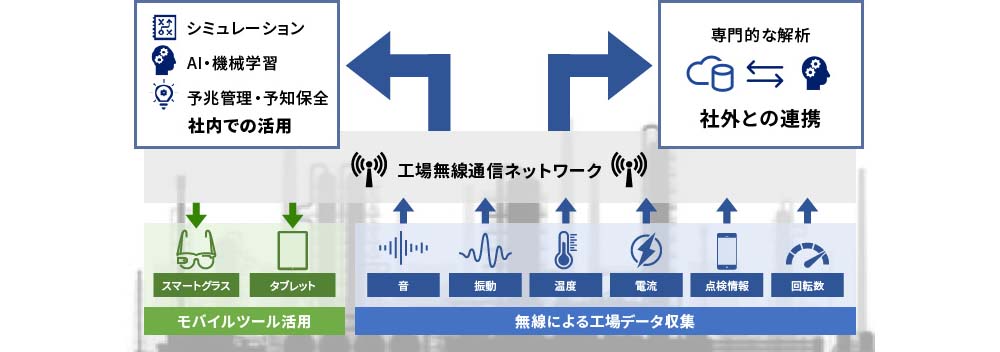

AGCでは、個々のプラントからデータをリアルタイムで収集できるようにするため、自営の無線LTEネットワークを導入し、2021年2月から千葉工場で電波送信を開始している。2019年の省令改正による、自営等BWA(Broadband Wireless Access:広帯域移動無線アクセス)システムの無線局免許を取得し、他社に先駆けて導入した(図5)。BWAとは、通信事業者以外の企業でも、自社の土地・建物での4G無線設備の独自運用を可能にする制度である。

図5 AGCが導入した自営の無線LTEネットワークのねらい

IoTシステムでは、工場内に散在する多くのプラントから有線ネットワークを通じてデータ収集する方法は、現実的とは言えない。現場のオペレーターはタブレット端末などを持って歩いて情報を活用することになりますから、無線を利用した方が合理的です。ただし、「扱う情報の機密性が高いことから、公衆ネットワークやWi-Fiなどの利用はセキュリティー面での不安から利用できません。このため、BWAを導入しました。既にローカル5Gという、5Gを活用した自営無線ネットワークが制度化されているのですが、66万㎡と広大な千葉工場の敷地を最小限の基地局でカバーできるBWAを導入しました。ただし、将来の高度なデータネットワークの構築に向けて5Gの導入も検討しています」と化学品カンパニー 戦略本部 DX推進室の石井崇則氏はいう。

化学品カンパニー戦略本部 DX推進室 石井 崇則氏

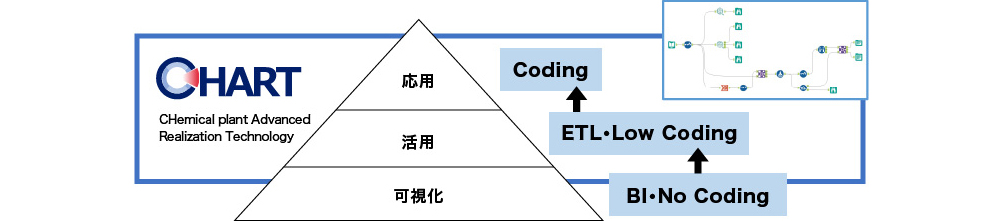

DXを業務改革の手段として現場に定着させるためには、データを使いこなす人財を各現場で育てることが不可欠だ。そこで、データの使い手の「わかる化」を支援するデータ解析基盤として「CHART(CHemical plant Advanced Realization Technology:チャート)」と呼ぶデータ活用基盤を導入した(図6)。PythonやRを用いた高度な解析だけでなく、専門的なITの知識やプログラミングスキルがなくてもデータ分析・自動化を可能にするローコードツール「Alteryx」も活用して、装置性能の可視化や運転状態の推算、近未来予測、性能改善検討など様々なデータ解析を行うことができる。

データ解析のハードルを下げることで、現場の人財が自らの手でデータ解析できる環境を整え、現場の専門性に加えてデータ活用の知見とスキルを持つ二刀流人財の育成を推し進めている。

図6 わかる化を支援するデータ解析基盤CHART

千葉工場で生産する化学品は、お客様に向けて高品質な製品を安定提供することが何より大切だ。DXを実践し、よりきめ細かな管理と、さらなる改善活用を推し進めることで、社会からの期待と寄せられる信頼に応えていく。さらに、近年強く求められるようになった脱炭素化や廃棄物の最小化、災害に強い供給体制の確立などの責任も果たしていくうえでも、DXによる業務改革の成果にますます期待が高まっている。「化学品カンパニーの戦略として、ものづくりの原点である生産現場のDXに先行して取り組み、着実に成果に結びついてきています。また品質管理やサプライチェーンの分野に関してもDXを推し進めており、さらなる成果を社会に還元していきたいと思います」(石井氏)。

日経ビジネス電子版 Special 掲載記事

※部署名・肩書は取材当時のものです