ガラスの微細加工製品

AGCは、石英ガラスを含む各種ガラスの加工や成型に長年携わってきており、その微細加工技術並びに微細成型技術の開発に多大な労力を費やしながらも、これまでに非常に多くの実績を積んできました。従来の加工並びに成型プロセスでは実現が困難な形状にも、臨機応変に対応いたします。

様々なガラスの加工プロセス

ガラスに微細加工を施す方法には様々ありますが、以下に幾つかの微細加工プロセスを紹介いたします。

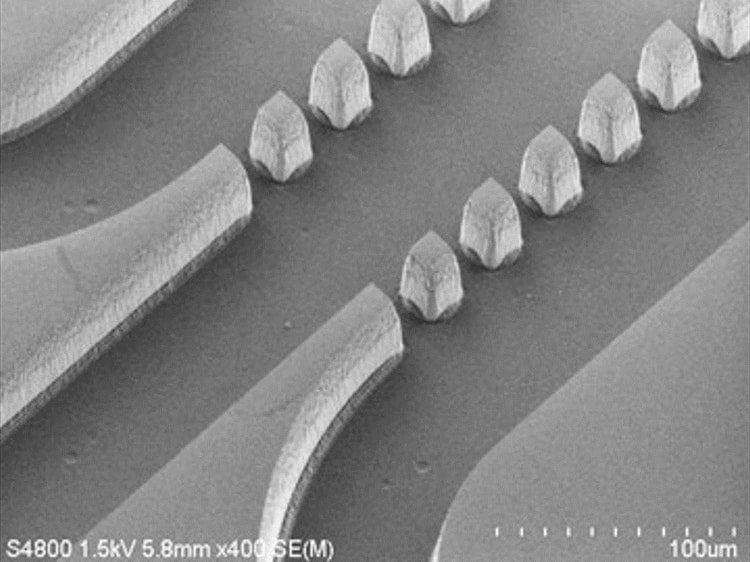

ドライエッチング

主に半導体製造工程で用いられる加工プロセスです。低圧力環境下でエッチングに利用するガスからプラズマを生成し、ラジカル・イオン化させ、被加工面に対して垂直に衝突させます。非エッチング領域には予めフォトリソグラフィーよりマスクパターンを形成させておき且つプロセス条件を調整することで、断面形状が矩形に近いトレンチやビアの形成が可能です。また、被加工材料と反応するガスを用いることで、エッチングレートの担保も可能になります。但し、真空装置や露光装置は高額であり、他の微細加工プロセスと比較するとコストはやや高くなります。

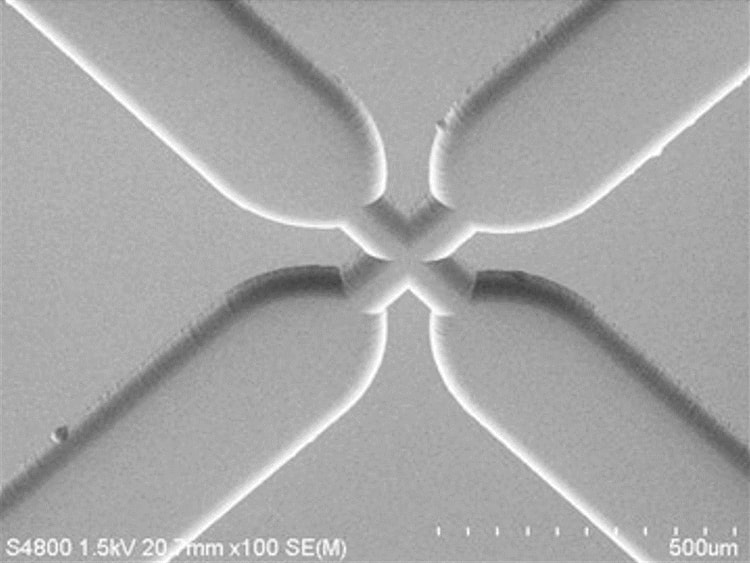

ウェットエッチング

主に金属配線のパターニングやディスプレイのスリミングなどで用いられる加工プロセスです。王水やフッ酸といったエッチング液を利用することで、ガラスやセラミックス等のエッチングが可能です。ドライエッチング同様に、非エッチング面には予めマスクパターンを形成させておきますが、エッチング液が被加工面に触れることでエッチング反応が進行する為、基本的には、エッチングが施された箇所の断面形状は矩形ではなく、角が丸味を帯びたU字型のようになります。ドライエッチングと比べてエッチングレートは一般的に速く、装置やランニングコストも安価な点が特徴です。

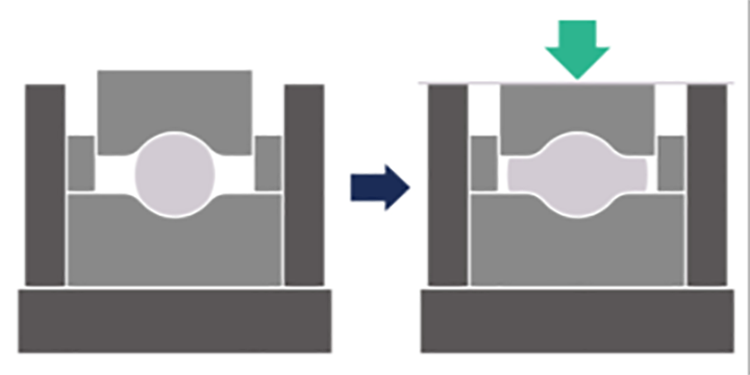

モールディング

主に非球面レンズの製造工程で用いられる成型プロセスです。目的とする非球面形の成形体の構造を転写させた金型を予め製作します。幾つか手法はありますが、例えば、その金型にプリフォームと呼ばれるガラス材料を投入し、加熱して軟化させた後にプレスするといった手法がひとつに挙げられます。初回に金型製作費用は掛かってしまいますが、低欠陥且つ成型精度や量産性が非常に高く、量産コストを低く抑えることが可能です。但し、離型という工程が存在する為、テーパーの殆ど無い垂直性の高いピラーのような構造の形成には向いていません。

レーザー加工

高エネルギー密度のレーザー光を被加工材料に照射し、溶融及び蒸発させながら切断や貫通孔等を形成することが出来ます。また、ピコ秒やフェムト秒といった超短パルスレーザーによる被加工材料の改質とウェットエッチングを組み合わせることで、熱損傷を低減しながら短時間での貫通孔や溝の形成が可能になります。更に、レーザーを照射して改質した部分がウェットエッチングで除去される為、ダメージ領域を除去した加工を施すことも可能です。但し、切削やブラスト程ではないものの、加工面の仕上げ粗さはドライエッチングやウェットエッチングと比較すると大きな値となります。

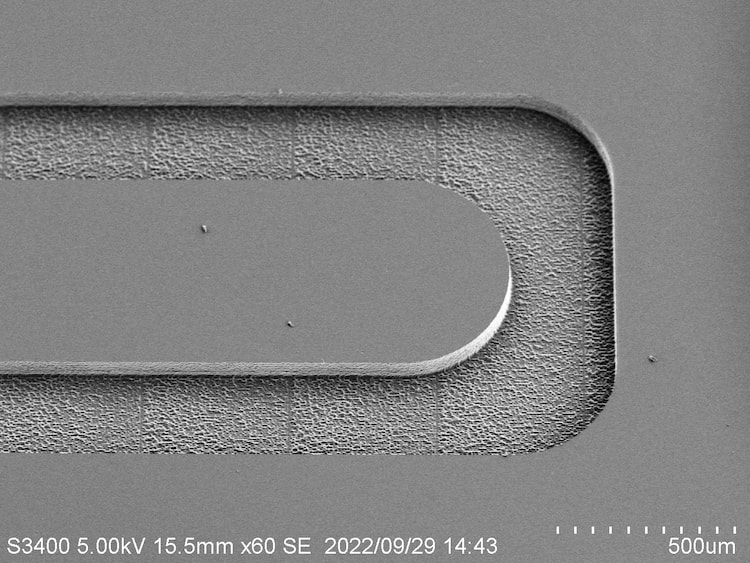

研削加工

研削加工用の機械を用いることで、任意の曲面や、ガラスに小線幅の溝を形成し、ガラス製のマイクロ流路等を容易に作製することが可能です。いずれの加工方法においても、特殊な装置や環境を必要としない為、他の微細加工プロセスと比較した場合、特にイニシャルコストを低く抑えることが出来ます。但し、数ミクロン域以下の加工は難しく、また、加工面の仕上げ粗さもドライエッチングやウェットエッチングと比較すると非常に大きい為、光の散乱が製品性に影響を及ぼすような製品の加工には研磨やウェットエッチングなどの表面仕上げが追加で必要になります。

AGCとガラスの微細加工技術

AGCは、これまでに様々なガラスの微細加工プロセスの開発並びに発展に取り組み、様々な光学部材関連製品を世の中に出してきました。以下に幾つかのAGC製品及び用途を紹介いたします。

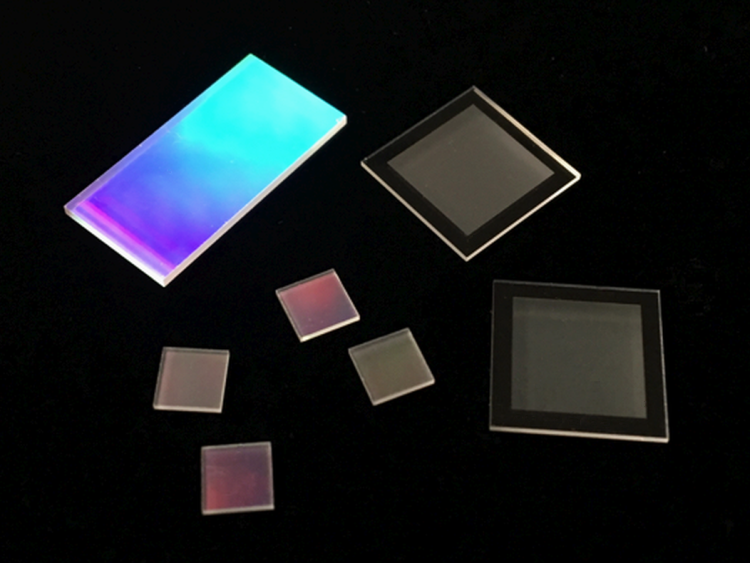

回折光学素子(DOE)・ガラス拡散板

DOEは、光の回折現象を利用しながら、レーザー光を空間的に分岐させる素子です。AGCのDOEは、0次光の抑制、広角化、多点化を可能にし、更にガラス製である為、熱膨張率が低く、耐熱性、耐光性、耐湿性にも優れています。また、AGCでは、ガラス製の拡散板も取り扱っております。センシングやAR/VR/MRの分野をはじめ、プロジェクターや照明など、様々な分野にわたって用いられます。

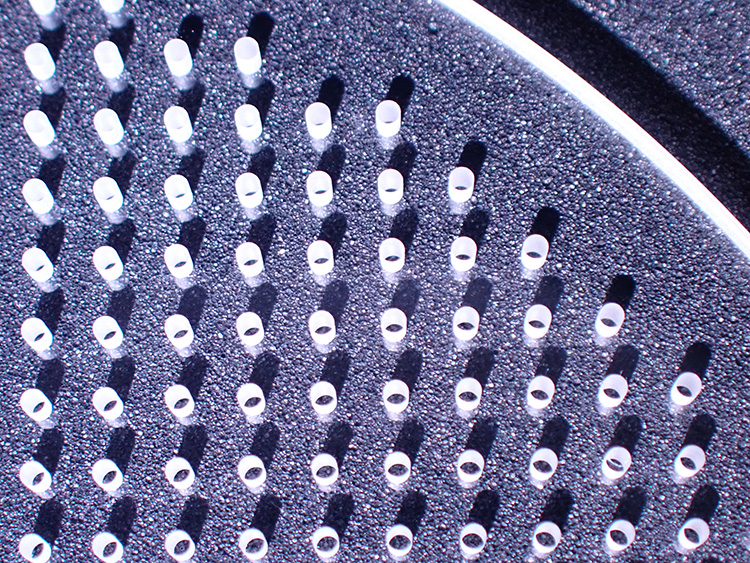

微細孔付きガラス基板(Through Glass Vias)

お客様の設計パターン通りに微細貫通孔を形成した薄板ガラス基板です。基材にガラスを採用しているAGCのTGVは、平坦性や形状安定性に優れ、また、ガラス固有の高い絶縁性と低い誘電正接を特徴とします。更に、Siに近い熱膨張係数を有する無アルカリガラスのTGVは、半導体パッケージの3D実装用回路基板だけでなく、他にも様々な分野での使用が可能です。

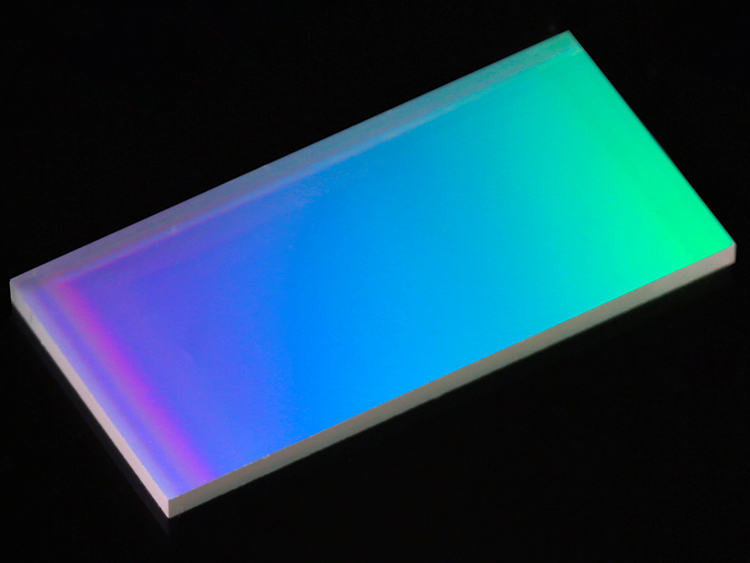

透過型回折格子

透明な材料に微細な周期構造を持たせ、光のような波動を回折させることが可能な素子の一種です。入射した光は、その光の波長に応じた角度で回折されます。AGCは、独自の光学設計・微細加工・コーティング技術を有しており、それらを応用したAGCの透過型回折格子は、光通信やLiDAR等の様々な機器にも採用可能です。最適なソリューションを提案し、お客様のご要望にお応えします。

非球面ガラスモールドレンズ

球面や平面ではない曲面にて形成されているレンズです。一枚で収差の補正を可能にし、焦点距離も短くすることが出来ます。AGCの非球面レンズは、ガラスモールド精密成形技術を駆使して作製されている為、樹脂と比べて耐久性等の点で優れており、様々な用途や形状への対応が可能です。デジタルカメラ、車載カメラ、光通信、プロジェクター、センシング機器等、幅広い分野に適用することが出来ます。

微細加工製品に使われる材料

世間的には、様々な材料が光学用途としての微細加工製品に採用されています。例えば、ガラスとしては、石英やホウ珪酸ガラスが挙げられます。また、ポリカーボネート(PC)、PMMA、COCやCOPといったポリマーも用いられています。他、シリコン(Si)や、LTCC (Low-temperature co-fired ceramics) といった材料も、場面に応じながら選択されることがあります。以下、各材料の特徴を簡単に紹介いたします。

ガラス・石英ガラス

可視光域の光透過性を持ちつつ、耐圧性、耐熱性、耐薬品性、ガスバリア性にも優れたオールマイティな特徴を有する材料です。特に、石英ガラスの場合は、尚且つ、一般的なガラス以上の広い波長範囲で高い透過率を有する為、主にハイエンド領域にて用いられます。一方で、加工は容易ではなく、ノウハウが必要です。

ポリマー

エンボス成型、射出成型といった量産性が極めて高い素子形成プロセスを採用可能な為、製品価格を圧倒的に低く抑えることが出来ます。従って、ガラスやシリコンなどの無機材料に比べ軽量かつ吸収や複屈折などさまざまな追加機能を加えることができますが、熱安定性や信頼性では無機材料に劣ります。

シリコン(Si)

耐圧性、耐熱性、耐薬品性やガスバリア性において抜群の安定感を誇る材料です。但し、可視域で光を通さない為、用途が大きく限定される他、加工プロセスコストも、他材料と比べると少し高いといった特徴を有しています。

| 材料と各種特性 | ガラス | 石英ガラス | ポリマー | シリコン(Si) |

|---|---|---|---|---|

| 透過率(可視域) | かなり高い | 極めて高い | 高い | 透さない |

| 自家蛍光(可視域) | かなり小さい | 極めて小さい | 小さい | 極めて小さい |

| 耐圧性(剛性) | 強い | 強い | ガラスより弱い | かなり強い |

| 耐熱性 | 強い | かなり強い | 弱い | かなり強い |

| ガスバリア性 | 極めて高い | かなり高い | 高い | かなり高い |

| 価格 | 高い | かなり高い | 安い | かなり高い |

| 主な加工方法 |

|

|

|

|

AGCは、石英ガラスを含む各種ガラスの加工や成形に長年携わってきており、その微細加工技術並びに微細成形技術の開発に多大な労力を費やしながらも、これまで非常に多くの実績を残しております。特に、幅や径に対して非常に深い溝や孔の形成といった、従来のドライエッチングやモールディングでは実現が困難な形状をお考えの場合でも、場面場面に応じながら、試作から量産まで真摯に対応させていただきますので、ぜひとも、お気軽にお問い合わせください。

製品に関するお問い合わせ・資料請求